引言

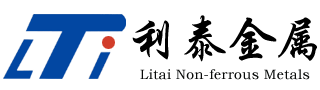

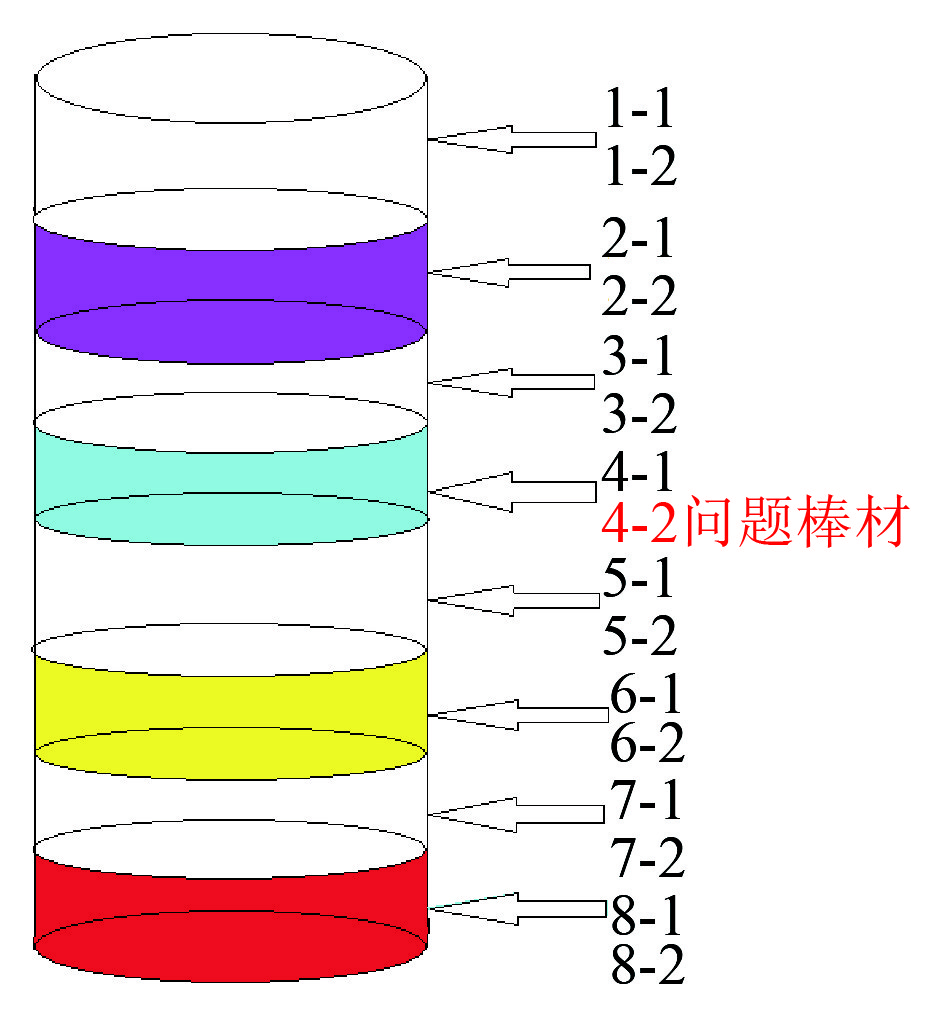

TC11合金是典型的(α+β)雙相鈦合金,名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,是我國應用最為廣泛、技術成熟穩定的鈦合金,在航空工業主要用于發動機壓氣機盤、葉片和噴管等[1-4]。本公司采購的一批TC11合金棒料直徑為120mm,交付量為2494kg/16支,節號依次為1-1、1-2、4-1、4-28-1、8-2,在入廠超聲波檢驗時發現節號4-2局部有超標顯示。棒料超聲波驗收要求為GB/T5193A1級,該批棒料整體雜波水平?1.2-6dB,超標顯示當量為1.2+13dB,深度73mm,距離4-2號棒料端面210mm。超聲波超標部位波形如圖1所示,在 超聲波超標處切取試片(見圖2)。

本文采用X射線探傷儀、光學顯微鏡、維氏硬度計、掃描電鏡、能譜儀等檢測設備分析了超聲波檢測到的缺陷的產生原因。

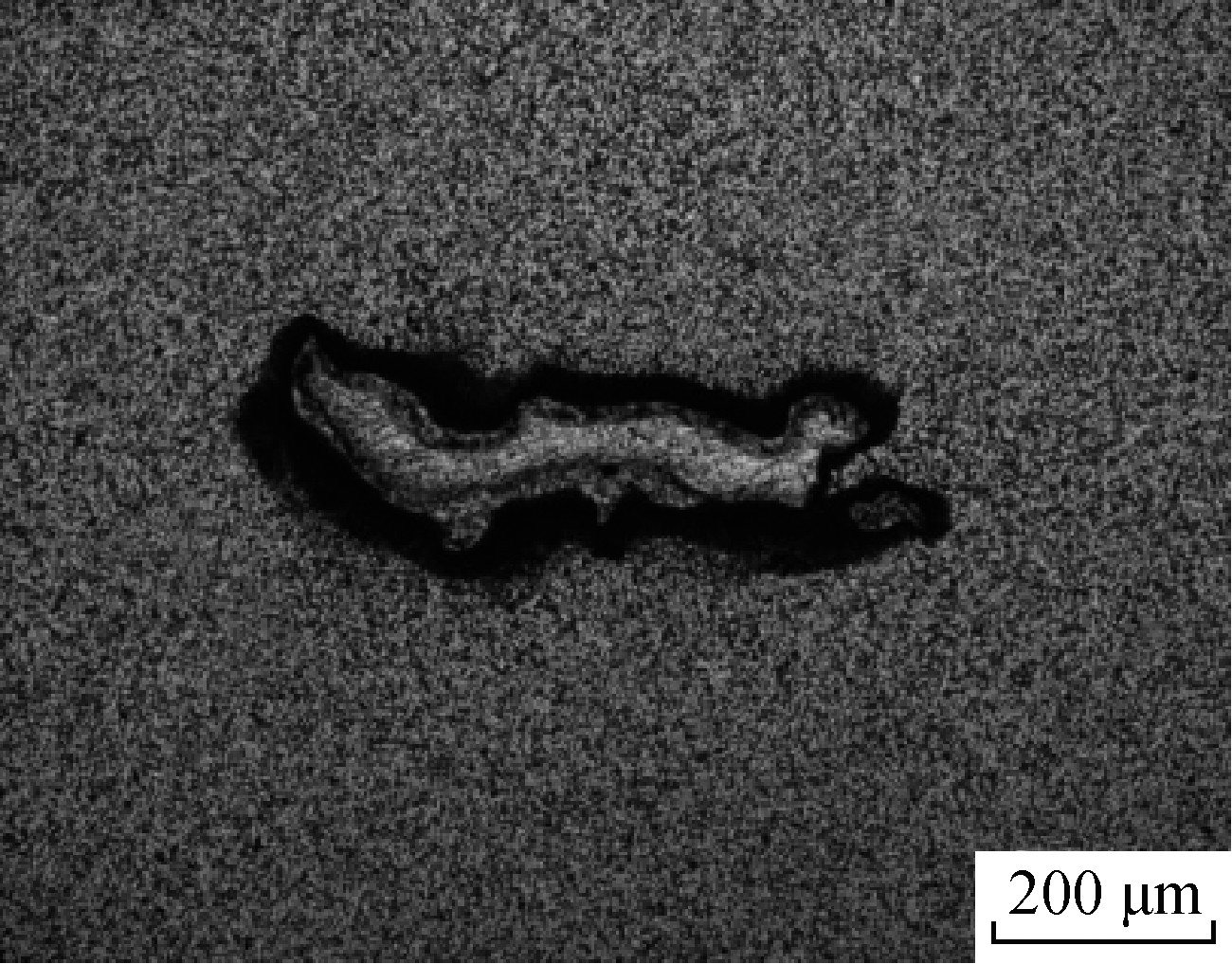

圖1 4-2號超聲波超標處波形

1、X射線檢測

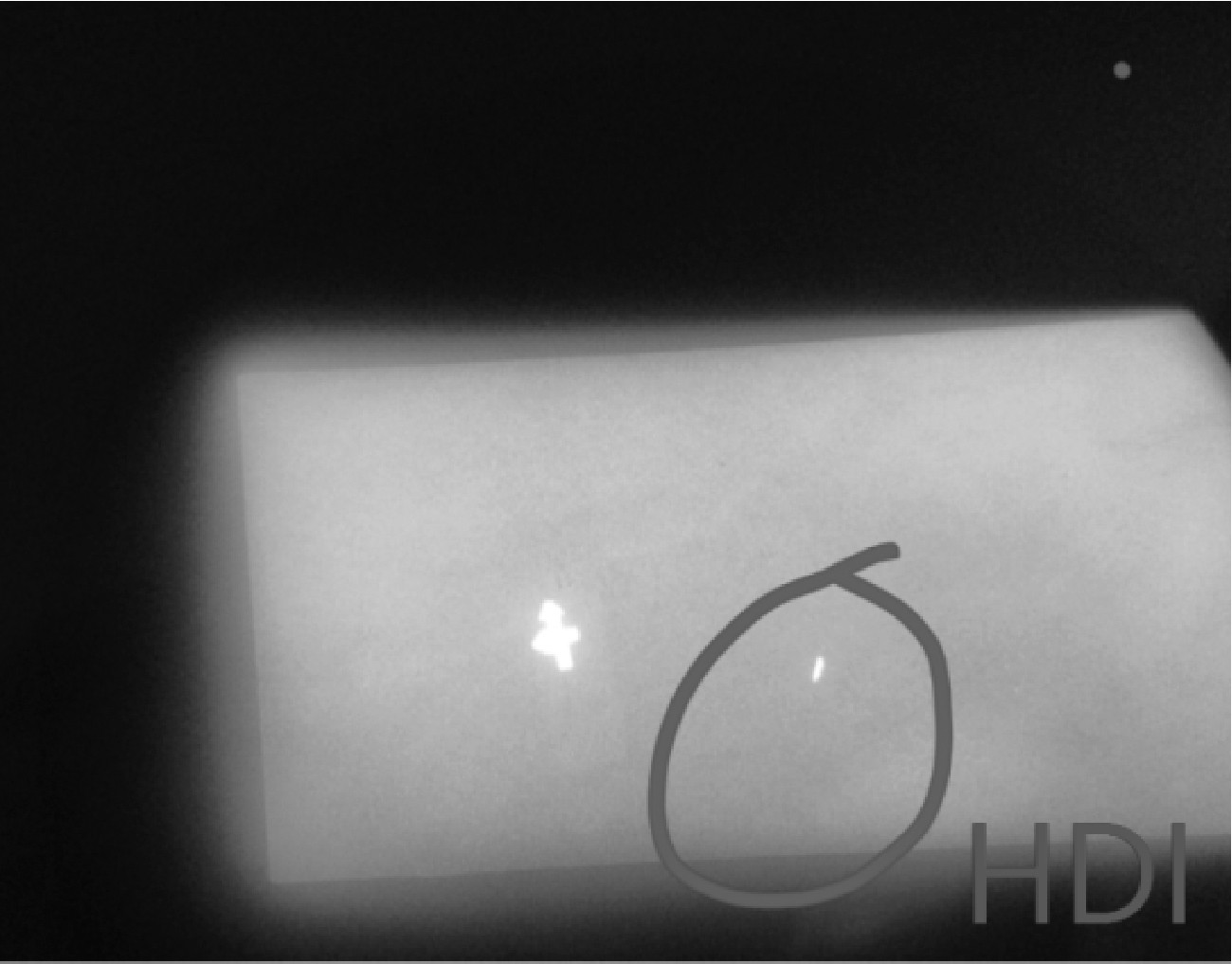

首先對缺陷部位進行X射線定位檢測,照射方向垂直于試片橫截面,獲得的X光底片如圖3所示。經X射線照射,僅有一處白點顯示,然后從點狀顯示處的側面檢測其分布深度,結果如圖4所示。

由X射線底片可知,缺陷部位的線衰減系數大于正常部位,而線衰減系數與吸收材料的密度成正比,因此,初步判斷缺陷為貫穿性的,密度高。

圖2超聲波超標試樣

圖3缺陷位置

圖4缺陷深度

2、金相檢驗

貫穿性高密度缺陷一側橫截面拋光態形貌如圖5所示,夾雜物與基體之間有明顯界限。圖6表明,浸蝕后夾雜物與基體之間有明顯的過渡區。圖7為夾雜物縱截面拋光態宏觀形貌,拋光態夾雜物目視可見,且與基體界面熔合良好,僅有個別微小孔洞。

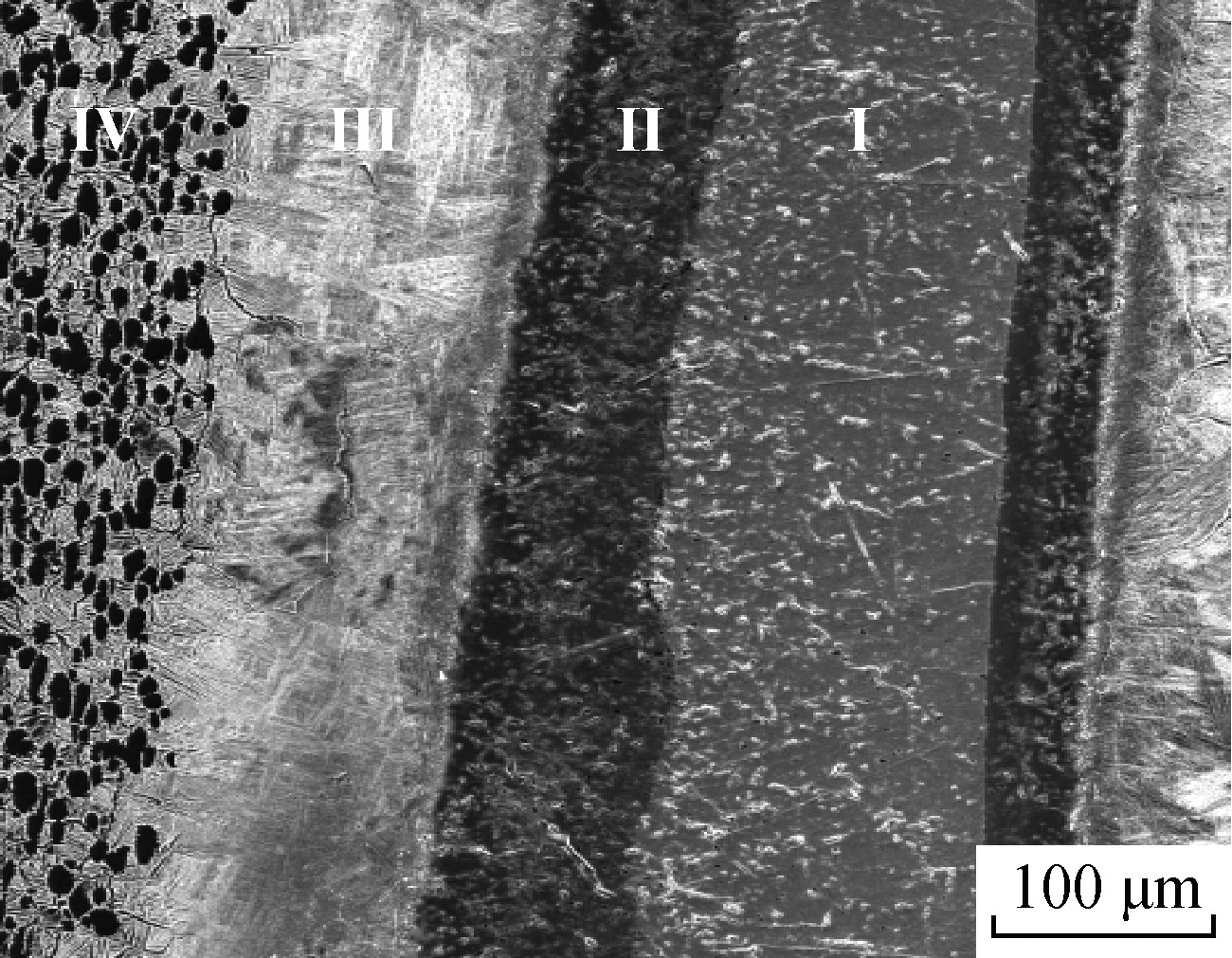

圖8為夾雜物-過渡區-基體之間的顯微組織。Ⅰ區為夾雜物;Ⅱ區為夾雜物前沿的過渡區;Ⅲ區為基體前沿的過渡區,顯微組織為β相;Ⅳ區為基體,其顯微組織為正常的α+β組織。

圖5夾雜物橫截面拋光態微觀形貌

圖6夾雜橫截面腐蝕態微觀形貌

圖7夾雜縱截面宏觀形貌

圖8夾雜物與基體間的顯微組織

3、微區化學成分和顯微硬度檢測

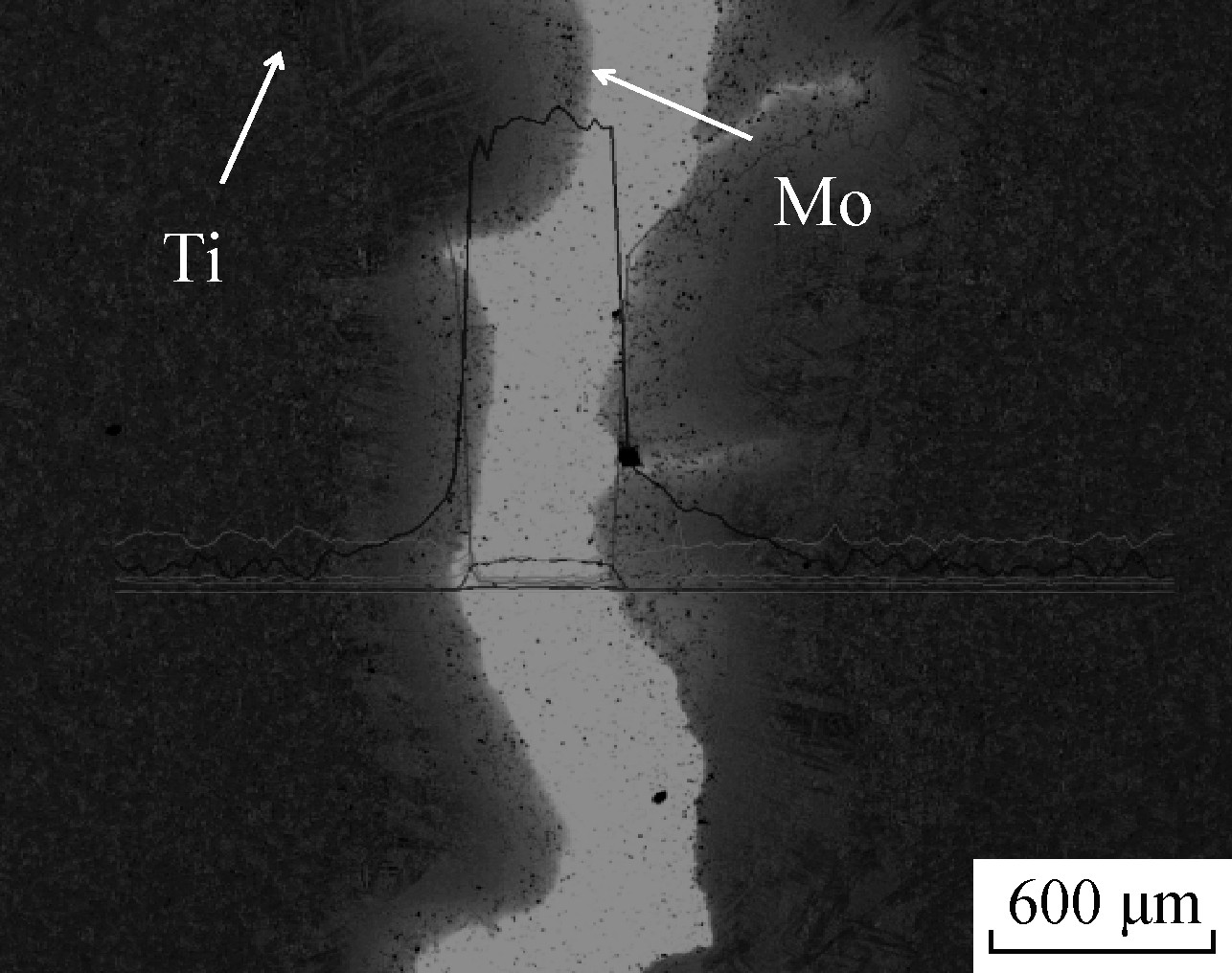

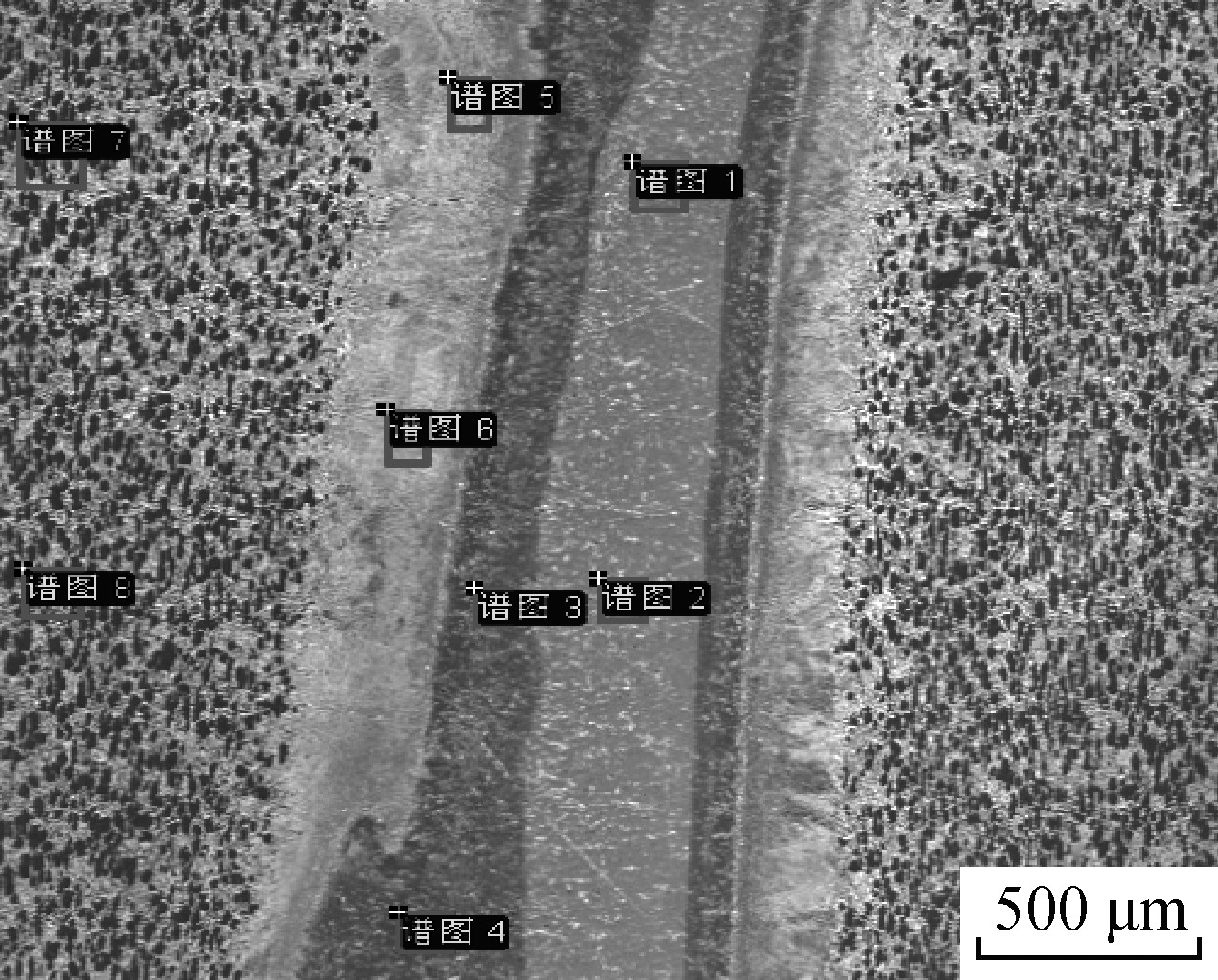

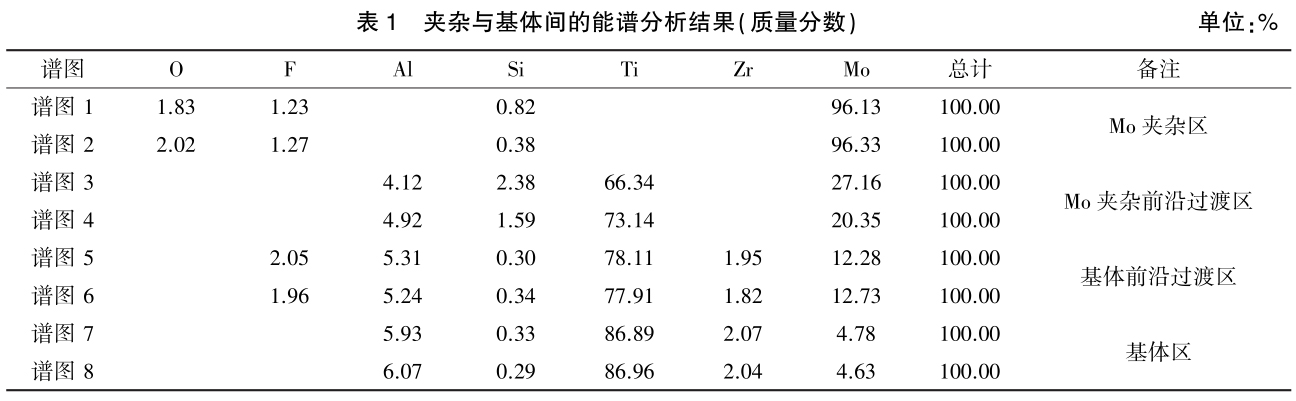

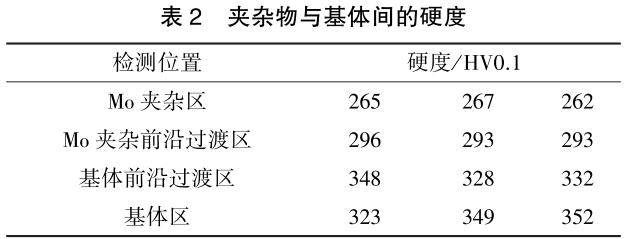

圖9為夾雜物的能譜分析線掃描結果,中間發白區域主要成分為Mo,其密度為10.2g/cm3,TC11鈦合金密度為4.48g/cm3,可進一步確認缺陷為貫穿性高密度Mo夾雜。從夾雜物區至過渡區至基體的Mo含量迅速降低至正常含量。圖10和表1為Mo夾雜、過渡區和基體的能譜分析位置和檢測結果,Mo夾雜前沿過渡區Mo含量約為20%~27%,Ti、Al含量略低于基體區,無Zr元素,此處可能為Mo夾雜區,基體元素向夾雜處擴散,形成過度區。

基體前沿過渡區Mo含量約為12%,Al、Ti、Zr、Si含量與基體正常區基本一致,說明此處原為基體正常區,由于夾雜物中Mo向此處擴散,導致此處Mo含量升高,因Mo為β相穩定元素,導致此處β轉變溫度顯著降低,因此其顯微組織為典型的高Mo偏析β相。

表2為Mo夾雜至基體的顯微硬度,基體至Mo夾雜物區顯微硬度從352HV0.1逐步降低至262HV0.1,平緩的硬度梯度能保證夾雜物在棒料開坯和鍛造過程中與周圍正常基體同步變形,減小了夾雜物處產生較大裂紋的可能性。成品棒料中的夾雜物與基體之間有良好的熔合界面說明了這一點。

4、缺陷產生原因

X射線分析表明,缺陷為細長條狀高密度夾雜物。

圖9夾雜與基體間的能譜分析的線掃描結果

圖10夾雜物與基體間能譜分析的點掃描位置

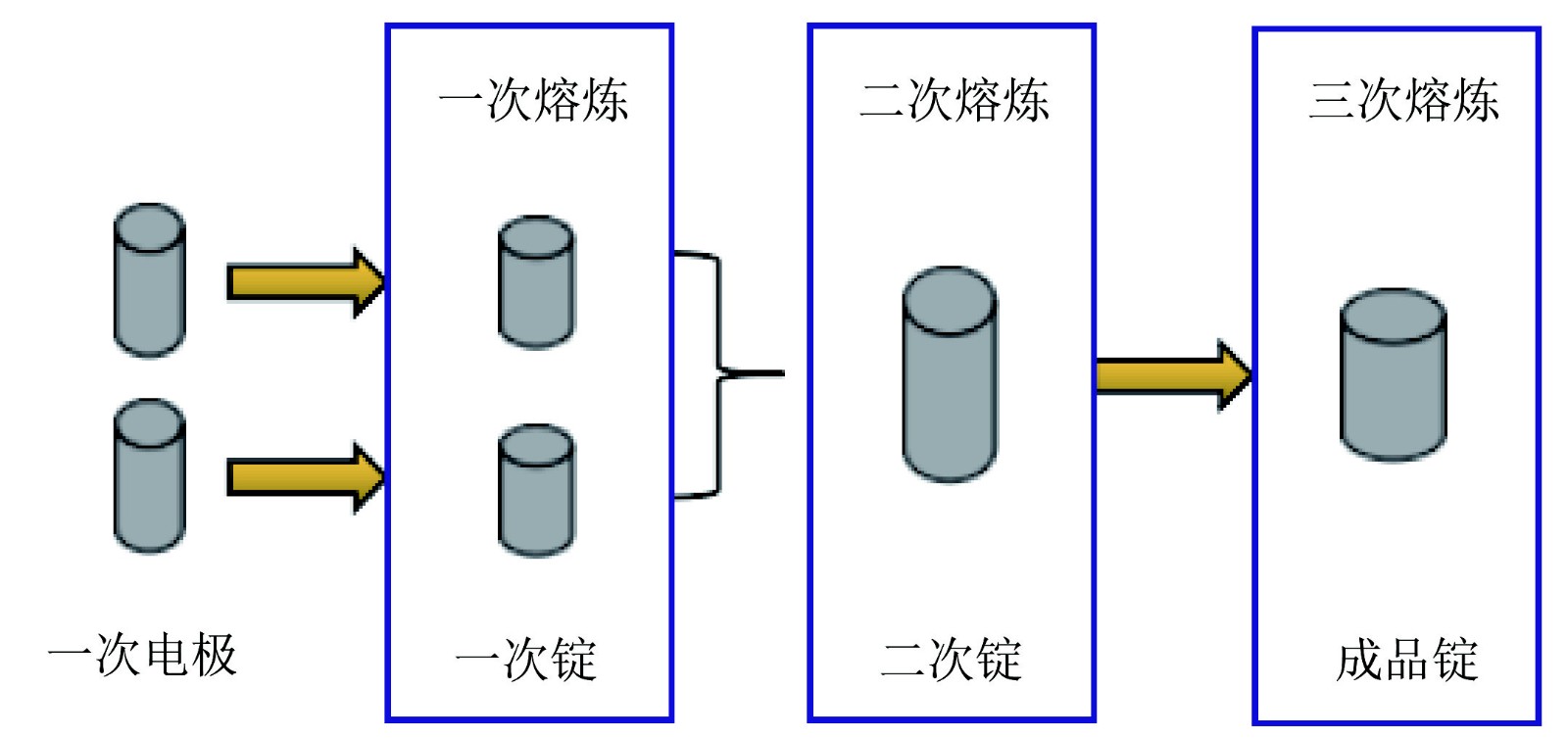

由顯微組織和能譜分析結果可知,高密度純Mo夾雜與基體組織之間為冶金結合,并有元素擴散,可以排除在鑄錠鍛造成棒料的過程中外來夾雜物嵌入的可能性。因為鍛造過程嵌入的高熔點Mo夾雜會與基體產生明顯的間隙界面,且不會發生明顯的元素擴散和冶金結合。超聲波檢測缺陷位置在4-2號棒料的一端,根據棒料節號進行反推,夾雜物缺陷大約位于鑄錠中部,如圖11所示。本批棒料所用鑄錠共進行三次熔煉,示意圖如圖12所示。本批棒料制備了兩根一次電極,棒料中的Mo元素在一次電極制備過程中以l-60Mo合金添加劑而非純Mo的形式加入。兩根一次電極一次熔煉形成的一次錠經爐內對焊后進行二次熔煉和三次熔煉。鑄錠三次熔煉過程正常、平穩、無異常,成品鑄錠頭尾化學成分均滿足技術要求,且偏差較小,說明整個熔煉過程受控,并無產生Mo夾雜的明顯條件。根據缺陷出現在鑄錠中部且一次錠的對焊過程,可推測產生缺陷的原因可能是一次錠起吊裝爐過程中,底部與鑄錠存放區的鋼板接觸,導致外來物帶入鑄錠中。

圖11 棒料位置分布示意圖

圖12 鑄錠熔爐過程示意圖

5、結論

TC11鈦合金棒料超聲波超標部位的缺陷為細長條Mo夾雜,夾雜物與基體界面熔合良好,并形成由元素擴散產生的過渡區。Mo夾雜可能產生于一次錠熔煉后對焊前的吊裝過程,說明鑄錠生產現場環境有待進一步改善。建議加強生產現場管控,防TC11棒料缺陷在入廠復驗時發現,說明棒料出廠前超聲波檢測有漏檢。應改進超聲波檢測方式。

參考文獻

[1]江想蓮.TC11鈦合金熱變形行為及其組織演變規律的研究[D].沈陽:東北大學,2011.

[2]張利軍,薛祥義,張晨輝,等.TC11鈦合金鍛件中疑似夾雜物缺陷成因分析[J].理化檢驗:物理分冊,2015(10):734-736.

[3]宮敏利,李淑英.TC4鈦合金鍛件缺陷分析[J].熱加工工藝,2016,45(3):258-260.

[4]宋鴻武,張士宏,程明,等.鈦合金熱變形過程中裂紋缺陷的預測[J].稀有金屬材料與工程,2012,41(5):781-785.

相關鏈接

- 2024-04-07 熱處理對航空發動機用Ti60鈦合金棒材組織及性能的影響

- 2024-04-01 利泰金屬談鍛造工藝對Ti60合金棒材組織和性能的影響

- 2024-03-19 退火溫度對TA15鈦合金棒顯微組織和力學性能的影響

- 2024-03-14 不同熱處理溫度對TA15鈦合金棒材組織和力學性能的影響

- 2024-02-29 航空用Ti60鈦合金棒的顯微組織與拉伸性能分析

- 2024-02-14 固溶冷卻方式對Ti60鈦合金大規格棒材組織和力學性能的影響

- 2024-02-05 航空用高強高塑超大規格TB15鈦合金棒材組織與拉伸性能研究

- 2024-02-04 航空發動機用Ti60高溫鈦合金棒材的超塑性拉伸行為及組織演變

- 2024-02-02 冷卻方式對航空航天領域用TA15鈦合金棒組織與力學性能關系的影響

- 2024-01-29 潛艇艦船用Ti80鈦合金棒材黑斑缺陷分析