超高強(qiáng)韌鈦合金作為航空鈦合金系列化跨代發(fā)展的高性能主干材料之一,具有高比強(qiáng)度?高比模量?高韌性?抗疲勞等優(yōu)異的綜合性能,可以滿足新一代武器裝備輕量化?長(zhǎng)壽命等設(shè)計(jì)使用要求,是目前新型鈦合金開發(fā)和應(yīng)用研究的重點(diǎn)方向,需求十分迫切 [1-4]?

超高強(qiáng)韌鈦合金由于具有超高強(qiáng)度,因此其應(yīng)用主要集中于機(jī)體的關(guān)鍵承力結(jié)構(gòu)?在機(jī)體的起飛和著陸的過程中,每次都要承受一次增壓和卸壓的交替交變載荷 [5],在這些交變載荷的長(zhǎng)期作用下,可能引起疲勞裂紋的形核?擴(kuò)展及斷裂 [6-7],因此疲勞現(xiàn)象是一個(gè)極為重要的研究領(lǐng)域?

早在 19 世紀(jì)上半期,August Wohler 認(rèn)識(shí)到,遠(yuǎn)低于結(jié)構(gòu)靜強(qiáng)度水平的單次載荷不會(huì)對(duì)結(jié)構(gòu)造成任何損傷,但如果同樣的載荷重復(fù)多次,在沒有任何先兆的情況下發(fā)生的則會(huì)造成結(jié)構(gòu)的完全破壞?趙少汴 [8] 研究結(jié)果顯示,疲勞失效在機(jī)械構(gòu)件的失效中占比高達(dá) 80%~90%,而在航空構(gòu)件中疲勞失效則占 80% 以上?因此,研究并分析鈦合金材料的疲勞壽命具有重大的工程指導(dǎo)意義 [9]?

TB17鈦合金是中國航發(fā)北京航空材料研究院在 “十二五” 總裝預(yù)研支持下研制的一種具有自主知識(shí)產(chǎn)權(quán)的飛機(jī)結(jié)構(gòu)用新型超高強(qiáng)韌鈦合金 [10-14],具有優(yōu)異的綜合力學(xué)性能?本工作主要研究了 TB17鈦合金具有雙態(tài)組織?網(wǎng)籃組織與片層組織特征的高周疲勞性能與斷口形貌,分析其疲勞斷裂機(jī)理,為 TB17鈦合金的工程化應(yīng)用與選材提供一定的數(shù)據(jù)支持?

1、實(shí) 驗(yàn)

實(shí)驗(yàn)材料選用經(jīng) 3 次真空自耗電弧熔煉后的 TB17鈦合金鑄錠,后經(jīng)單相區(qū)開坯?兩相區(qū)反復(fù)墩拔鍛造后得到 Φ210 mm 的棒材,隨后分別通過兩相區(qū)鍛造 + 兩相區(qū)熱處理?準(zhǔn) β 鍛造 + 兩相區(qū)熱處理?兩相區(qū)鍛造 +β 熱處理獲得具有雙態(tài)組織?網(wǎng)籃組織和片層組織特征的厚度為 90~100 mm 的鍛坯?采用金相法測(cè)得該合金相變點(diǎn)在 848 ℃附近?

采用線切割的方法從經(jīng)過熱處理的 TB17鈦合金鍛坯上分別截取縱向顯微組織試樣?室溫拉伸試樣和高周疲勞試樣?采用 Sigma 300 場(chǎng)發(fā)射掃描電子顯微鏡進(jìn)行顯微組織觀察?樣品用自動(dòng)拋光機(jī)拋光,然后在V(HF):V(HNO3):V(H2O)=10:7:83的腐蝕液中進(jìn)行腐蝕處理;室溫拉伸性能按 GB/T 228.1-2010 標(biāo)準(zhǔn)測(cè)試,采用工作區(qū)直徑為 5 mm 的 R7 圓棒形試樣,拉伸試驗(yàn)在 INSTRON 5887 拉伸試驗(yàn)機(jī)上進(jìn)行;軸向應(yīng)力疲勞試驗(yàn)按 GB/T 3075-2008 標(biāo)準(zhǔn)測(cè)試,測(cè)試設(shè)備為 QBG-100 型高頻試驗(yàn)機(jī),試驗(yàn)環(huán)境為室溫和空氣,試驗(yàn)頻率為 105~120 Hz,正弦波加載,試樣應(yīng)力集中系數(shù)Kt=1,應(yīng)力比R=0.1?采用升降法計(jì)算出 TB17 不同顯微組織的疲勞極限,通過三參數(shù)冪函數(shù)法擬合得到疲勞S-N曲線?采用 SUPRA55 型場(chǎng)發(fā)射掃描電鏡觀察合金的疲勞斷口形貌?

2、結(jié)果與分析

2.1 顯微組織特征

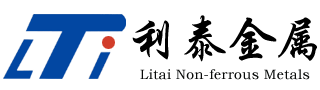

TB17鈦合金經(jīng)不同鍛造工藝和熱處理工藝獲得的顯微組織如圖 1 所示?可以看出,TB17鈦合金經(jīng)過兩相區(qū)鍛造 + 兩相區(qū)熱處理后的顯微組織為雙態(tài)組織(圖 1a),其顯微組織特征由 β 轉(zhuǎn)變基體上分布著不連續(xù)的初生 α 相以及在時(shí)效過程中從殘留 β 相中析出的彌散分布的細(xì)片層狀 α 相組成,沒有明顯的晶界產(chǎn)生?其初生 α 相的形態(tài)呈現(xiàn)出等軸狀或短棒狀,含量約為 12.2%,細(xì)片層狀 α 相的片層厚度為 20~50 nm?

TB17鈦合金經(jīng)過準(zhǔn) β 鍛造 + 兩相區(qū)熱處理后的顯微組織為網(wǎng)籃組織(圖 1b),其顯微組織均由粗片狀 α 相?殘余 β 相以及其上彌散分布的細(xì)片層狀 α 相組成,無原始 β 晶界,粗片狀 α 相呈現(xiàn)相互交錯(cuò)的編織狀?其粗片層 α 相的含量約為 16.5%,細(xì)片層狀 α 相的片層厚度為 35~60 nm,略高于雙態(tài)組織的片層厚度?

TB17鈦合金經(jīng)過兩相區(qū)鍛造 +β 熱處理后的顯微組織為片層組織(圖 1c),其顯微組織均由晶界 α 相?沿晶界析出的片層 α 相以及晶內(nèi)析出的片層 α 相組成?由于熱處理溫度處于單相區(qū),因此合金在固溶冷卻和等溫時(shí)效過程中形成了明顯的晶界,片層狀次生 α 相從晶界以及晶內(nèi)同時(shí)析出,在晶內(nèi)彼此交織排布,其片層 α 相的厚度為 40~100 nm?

2.2 室溫拉伸性能

TB17鈦合金經(jīng)不同鍛造工藝和熱處理工藝獲得的室溫拉伸性能如表 1 所示?可以看出,雙態(tài)組織狀態(tài)下的 TB17鈦合金具有最好的強(qiáng)塑性匹配水平,在抗拉強(qiáng)度高達(dá) 1376 MPa 的同時(shí),還具有 8.2% 的延伸率,充分顯示了雙態(tài)組織在靜態(tài)拉伸性能方面的綜合優(yōu)勢(shì)?等軸組織或雙態(tài)組織的拉伸變形通常是在 α 相個(gè)別晶粒中以滑移開始的,隨變形程度的增加,滑移占據(jù)越來越多的 α 晶粒,并向周圍的轉(zhuǎn)變 β 組織擴(kuò)展,滑移帶間距小,晶界處位錯(cuò)塞積應(yīng)力小,推遲了空洞的形成和發(fā)展,在合金斷裂前可產(chǎn)生很大的變形,從而獲得很高的塑性?

表 1 TB17鈦合金不同顯微組織的室溫拉伸性能

Table 1 Room temperature tensile properties of TB17 titanium alloy with different microstructures

| Microstructure type | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

| Bi-modal microstructure | 1376 | 1291 | 8.2 | 26.0 |

| Basketweave microstructure | 1354 | 1226 | 7.1 | 13.2 |

| Lamellar microstructure | 1468 | 1445 | 1.7 | 5.1 |

當(dāng)顯微組織為網(wǎng)籃組織時(shí),TB17鈦合金的強(qiáng)度和塑性均低于雙態(tài)組織,尤其是斷面收縮率,僅為雙態(tài)組織時(shí)的 50%?當(dāng)顯微組織為片層組織時(shí),由于其固溶加熱溫度處于單相區(qū),形成了粗大的 β 晶粒和連續(xù)網(wǎng)格狀晶界 α 相,雖然其拉伸強(qiáng)度明顯高于雙態(tài)組織和網(wǎng)籃組織,但片層組織中同一 α 集束具有相同的慣析面,位錯(cuò)在擴(kuò)展時(shí)將毫無阻礙地穿過互相平行的 α 集束,使得垂直滑距長(zhǎng),容易出現(xiàn)粗滑移帶和微區(qū)變形不均勻,從而在晶界處產(chǎn)生嚴(yán)重的位錯(cuò)塞積,促進(jìn)了空洞的形成和發(fā)展,導(dǎo)致試樣過早斷裂,因此塑性較低?因此,片層組織的延伸率和斷面收縮率明顯低于雙態(tài)組織和網(wǎng)籃組織?

2.3 室溫應(yīng)力高周疲勞

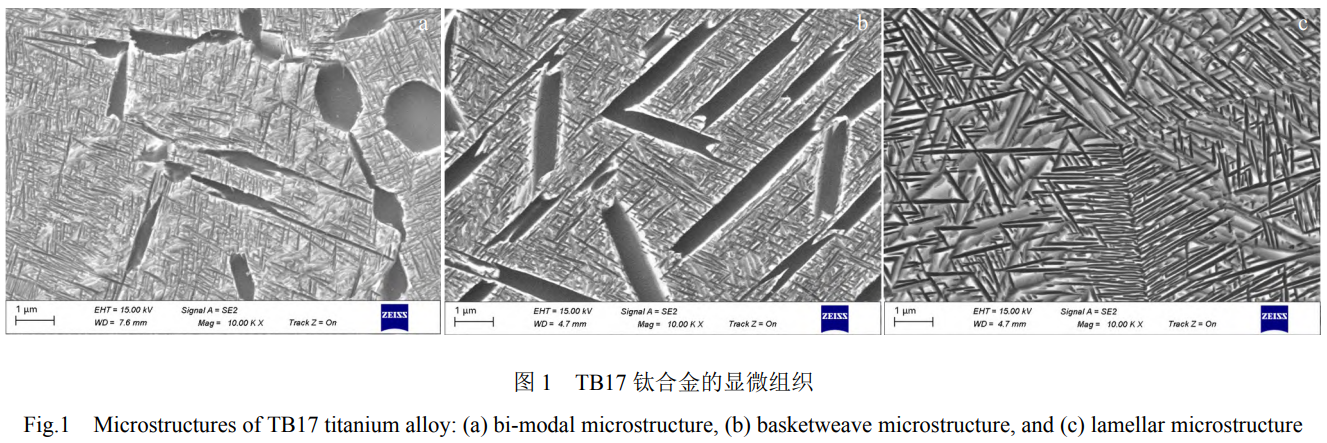

具有不同顯微組織特征的 TB17鈦合金在R=0.1,Kt=1時(shí)的S-N擬合曲線如圖 2 所示,采用指數(shù)函數(shù)公式對(duì)疲勞實(shí)驗(yàn)數(shù)據(jù)進(jìn)行擬合,認(rèn)為應(yīng)力與疲勞壽命的對(duì)數(shù)呈線性關(guān)系?可以看出,當(dāng) TB17鈦合金的顯微組織特征為片層組織與網(wǎng)籃組織時(shí),其疲勞壽命均隨應(yīng)力的降低逐漸升高,呈線性關(guān)系,且片層組織的分散性較大;當(dāng) TB17鈦合金的顯微組織特征為雙態(tài)組織時(shí),其疲勞壽命與應(yīng)力呈雙線性關(guān)系,在各自線性曲線中壽命隨應(yīng)力的降低而提高,雙線型的S-N曲線分布同時(shí)代表了雙態(tài)組織的疲勞性能不穩(wěn)定,即雙態(tài)組織的 TB17鈦合金在疲勞過程中受到 2 種起裂機(jī)制相互競(jìng)爭(zhēng)的干擾,不能確定材料優(yōu)先受到內(nèi)部損傷還是表面損傷?

在 TB17鈦合金中,其雙態(tài)組織主要由 β 轉(zhuǎn)變基體上分布的不連續(xù)的?占比為 12.2% 的?呈等軸狀或短棒狀的大塊初生 α 相,殘留 β 相,以及在時(shí)效過程中從殘留 β 相中析出的彌散分布的細(xì)小片層狀 α 相組成 (圖 1a)。在該顯微組織結(jié)構(gòu)中,與初生 α 相相比,β 相的強(qiáng)度較低,并且體心立方結(jié)構(gòu)的 β 相滑移系比密排六方結(jié)構(gòu)的初生 α 相多,因此在低應(yīng)力作用下 β 相內(nèi)的位錯(cuò)會(huì)優(yōu)先開動(dòng),位錯(cuò)在 β 相和初生 α 相的相界面處或在初生 α 相晶粒與 β 相晶粒的界面處不斷累積形成位錯(cuò)塞積,位錯(cuò)塞積的產(chǎn)生造成了較高水平的應(yīng)力集中?而初生 α 相晶粒尺寸較大,滑移系較少,協(xié)調(diào)變形的能力弱,這使得位錯(cuò)塞積作用更明顯,裂紋更易萌生于試樣內(nèi)部的初生 α 相晶粒處,即容易在初生 α 相的界面處產(chǎn)生小刻面?同時(shí),在一些情況下,因?yàn)榻M織形態(tài)不均勻,可能出現(xiàn)多個(gè)初生 α 相晶粒的聚集,所形成的初生 α 相晶粒簇破裂形成初始疲勞裂紋,使源區(qū)形貌出現(xiàn) “小刻面” 簇的特征,“小刻面” 的出現(xiàn)使得裂紋形核,從而促進(jìn)了裂紋擴(kuò)展?

采用升降法計(jì)算得出具有不同顯微組織特征的 TB17鈦合金的疲勞強(qiáng)度,如表 2 所示?可以看出,具有網(wǎng)籃組織特征的 TB17鈦合金疲勞強(qiáng)度最高,達(dá)到了 925.7 MPa,具有片狀組織特征的疲勞強(qiáng)度次之,達(dá)到了 911.4 MPa,略低于網(wǎng)籃組織,而具有雙態(tài)組織特征的疲勞強(qiáng)度最低,僅為 860 MPa,明顯低于其他 2 種組織特征的疲勞強(qiáng)度?

傳統(tǒng)觀點(diǎn)認(rèn)為,合金的疲勞比(σD/Rp0.2) 是判斷不同材料綜合疲勞性能優(yōu)劣的重要指標(biāo),疲勞比越大,合金的綜合疲勞性能越好?如高強(qiáng)鋼的疲勞比為 0.55~0.65,鋁合金及鎂合金等不同有色金屬的疲勞比為 0.3~0.5 [15],顯然高強(qiáng)鋼的綜合疲勞性能要優(yōu)于普通有色金屬?如表 2 所示,網(wǎng)籃組織的疲勞比最高,達(dá)到了 0.75,雙態(tài)組織次之,為 0.67,而片層組織最低,僅為 0.63?這說明,TB17鈦合金 3 種組織的疲勞比均超過了 0.6,具有優(yōu)異的綜合疲勞性能,相比較而言,網(wǎng)籃組織的綜合疲勞性能最好,片層組織最差?

表 2 具有不同顯微組織的 TB17鈦合金的力學(xué)性能

Table 2 Mechanical properties of TB17 titanium alloy with different microstructures

| Microstructure type | Rp0.2/MPa | σD/MPa | σD/Rp0.2 |

| Bi-modal microstructure | 1291 | 860.0 | 0.67 |

| Basketweave microstructure | 1226 | 925.7 | 0.75 |

| Lamellar microstructure | 1445 | 911.4 | 0.63 |

2.4 斷口分析

2.4.1 疲勞裂紋萌生特征

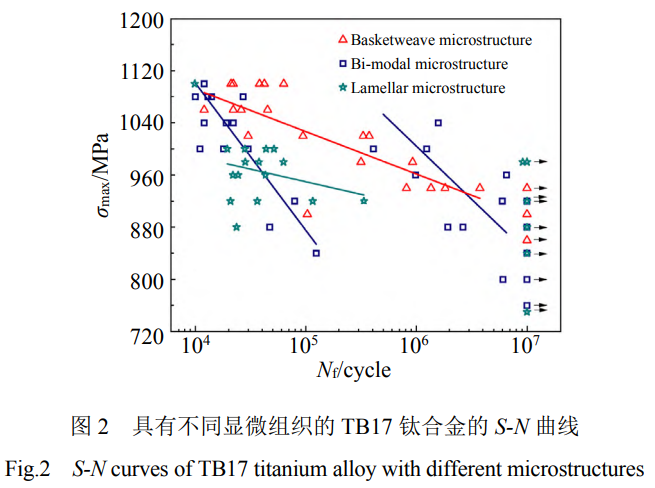

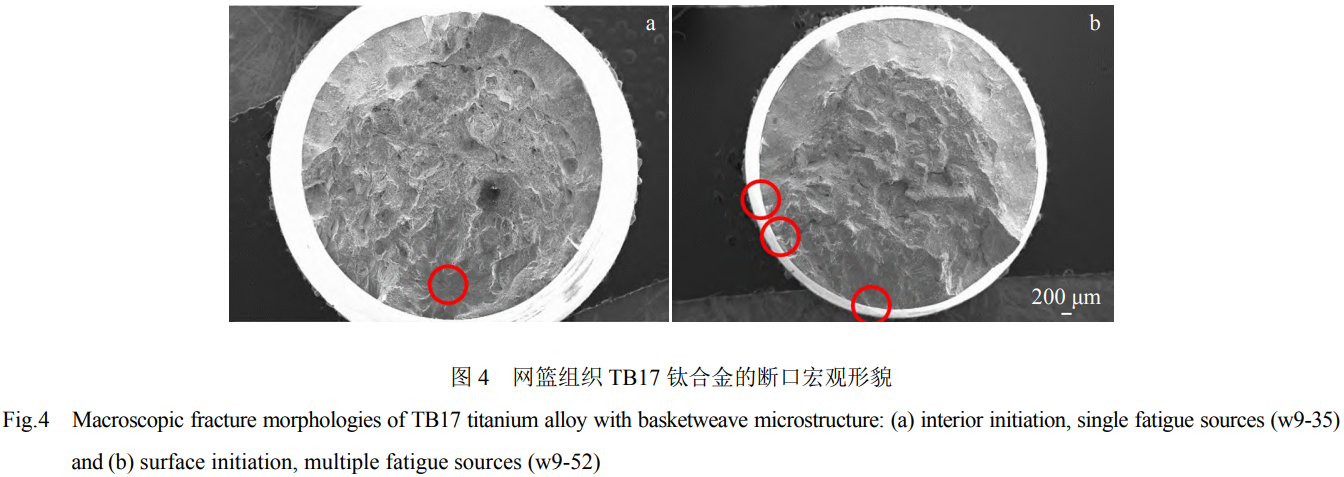

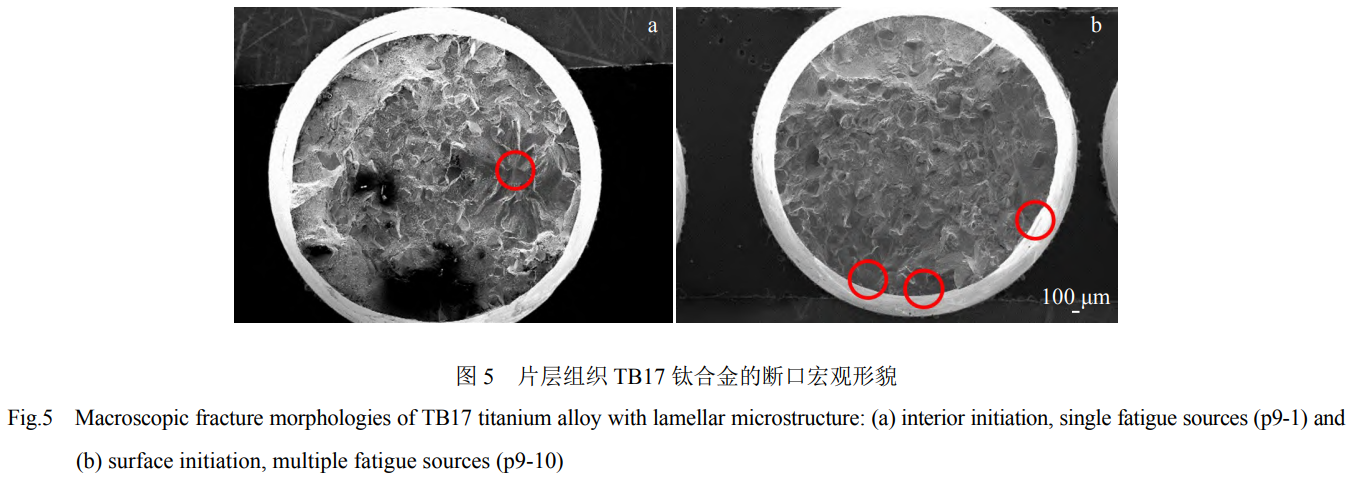

具有不同顯微組織特征的 TB17鈦合金的高周疲勞裂紋萌生位置和源區(qū)數(shù)量如表 3 所示,不同顯微組織特征鈦合金的宏觀斷口形貌如圖 3~ 圖 5 所示?由表 3 和圖 3~ 圖 5 可以看出,疲勞裂紋萌生位置和源區(qū)數(shù)量等斷口特征與最大疲勞加載應(yīng)力和循環(huán)周次存在一定的關(guān)系,高疲勞加載應(yīng)力往往導(dǎo)致低的循環(huán)周次?

當(dāng)疲勞加載應(yīng)力處于低應(yīng)力狀態(tài)時(shí),其循環(huán)周次往往較高,疲勞裂紋傾向于在試樣內(nèi)部萌生;當(dāng)疲勞加載應(yīng)力處于高應(yīng)力狀態(tài)時(shí),其循環(huán)周次往往較低,疲勞裂紋傾向于試樣表面萌生?同時(shí)當(dāng)疲勞加載應(yīng)力處于低應(yīng)力狀態(tài)下,疲勞裂紋傾向于單源萌生,而在高應(yīng)力狀態(tài)下,疲勞裂紋則傾向于多源萌生?

如當(dāng)顯微組織為雙態(tài)組織時(shí),s9-31 試樣的疲勞加載應(yīng)力為 800 MPa,其循環(huán)周次為6.06 ×106,疲勞裂紋從試樣內(nèi)部萌生,且為單疲勞源 (圖 3a),而 s9-2 試樣的疲勞加載應(yīng)力為 1080 MPa,其循環(huán)周次為1.4 ×104,疲勞裂紋從試樣表面萌生,且為多疲勞源 (圖 3b)?在疲勞擴(kuò)展區(qū)大小方面,當(dāng)疲勞裂紋萌生位置相同時(shí),片層組織和雙態(tài)組織的疲勞擴(kuò)展區(qū)大小隨疲勞加載應(yīng)力的升高而呈現(xiàn)減小趨勢(shì),網(wǎng)籃組織則無明顯的規(guī)律?

表 3 具有不同顯微組織的 TB17鈦合金的高周疲勞裂紋萌生位置和源區(qū)數(shù)量

Table 3 Location and number of source regions of high cycle fatigue cracks in TB17 titanium alloy with different microstructures

| Microstructure type | Sample number | σD/MPa | Nf/cycle | Position of fatigue source | Number of fatigue source | Expansion zone size/μm |

| Bi-modal microstructure | s9-31 | 800 | 6.06×106 | Interior | 1 | 1998 |

| s9-9 | 920 | 5.99×106 | Interior | 1 | 1552 | |

| s9-21 | 960 | 9.81×105 | Interior | 1 | 1446 | |

| s9-35 | 880 | 4.7×104 | Surface | 1 | 1928 | |

| s9-2 | 1080 | 1.4×104 | Surface | 4 | 1484 | |

| s9-3 | 1080 | 1.3×104 | Surface | 3 | 1448 | |

| Basketweave microstructure | w9-35 | 940 | 3.747×106 | Interior | 1 | 1331 |

| w9-57 | 980 | 9.24×105 | Interior | 1 | 1091 | |

| w9-38 | 980 | 3.15×105 | Interior | 1 | 1369 | |

| w9-36 | 1020 | 9.4×104 | Surface | 1 | 1851 | |

| w9-52 | 1060 | 2.6×104 | Surface | 3 | 1455 | |

| Lamellar microstructure | p9-10 | 880 | 2.35×104 | Surface | 3 | 1408 |

| p9-1 | 920 | 1.15×105 | Interior | 1 | 1375 | |

| p9-12 | 960 | 4.3×104 | Surface | 3 | 1334 | |

| p9-32 | 1000 | 1.9×104 | Surface | 3 | 998 |

2.4.2 疲勞裂紋萌生機(jī)制

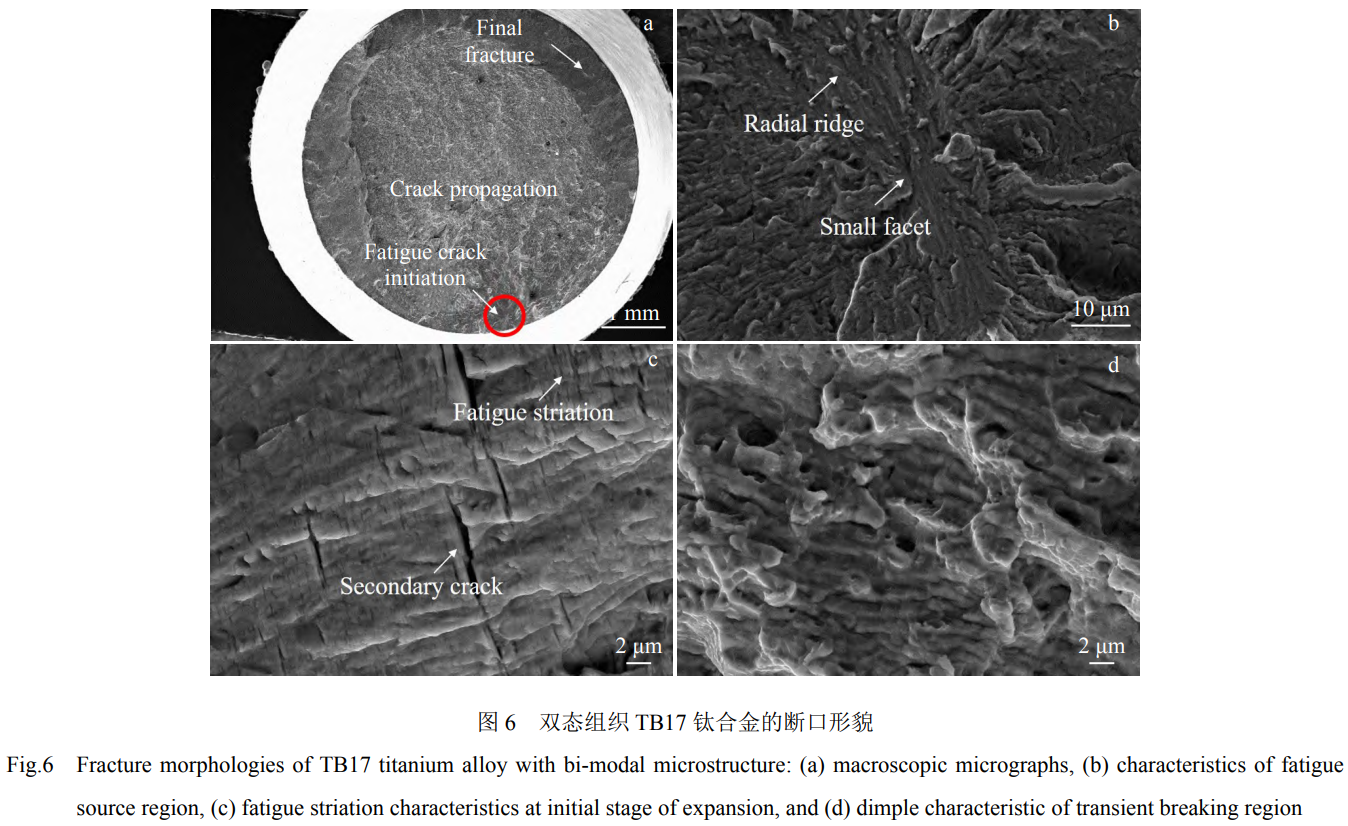

具有不同顯微組織的 TB17鈦合金代表性的斷口形貌如圖 6~ 圖 8 所示?通過宏觀斷口形貌觀察可以發(fā)現(xiàn),疲勞斷口均由疲勞源區(qū)?裂紋擴(kuò)展區(qū)和瞬斷區(qū)組成,且為滑移主導(dǎo)失效?

由表 3 可以得出,在高疲勞加載應(yīng)力狀態(tài)下,不同顯微組織 TB17鈦合金的疲勞裂紋均傾向于表面萌生且為多疲勞裂紋源?和其他鈦合金甚至高強(qiáng)鋼的微觀萌生機(jī)制一致,在高應(yīng)力循環(huán)載荷的作用下,試件表面會(huì)形成大量的駐留滑移帶 (PSB)[16] 和擠出帶粗糙區(qū),該區(qū)域破壞了試件表面的組織連續(xù)性,從而產(chǎn)生應(yīng)力集中進(jìn)而促使大量微裂紋形成?同時(shí)該情況下較大的循環(huán)疲勞載荷應(yīng)力為裂紋擴(kuò)展持續(xù)提供表面能和輸入變形功,使微裂紋繼續(xù)擴(kuò)展和連接,最終形成了較大裂紋?不同位置的大裂紋再次交匯后,較高的裂紋擴(kuò)展速率會(huì)迅速導(dǎo)致材料斷裂?

而在低疲勞加載應(yīng)力狀態(tài)下,裂紋傾向于試樣內(nèi)部萌生,以界面的開裂或某種相的開裂并形成 “小刻面”(small facet) 特征的方式起源?當(dāng)試樣的表面滑移變形帶來的粗糙區(qū)不足以引起試樣的疲勞失效時(shí),材料的顯微組織和晶粒取向?qū)υ嚇拥钠谑鹬鲗?dǎo)作用?對(duì)于鈦合金來說,由于各相組織局部力學(xué)性能 (強(qiáng)度?塑性等) 與晶粒取向的差異,使得材料即便在宏觀彈性循環(huán)載荷作用下,某些晶粒因承受高于其微觀彈性極限應(yīng)力而進(jìn)入塑性變形階段?隨著載荷作用次數(shù)的增加,局部塑性應(yīng)變逐漸累積,微觀應(yīng)變梯度逐漸升高,促使材料內(nèi)部微觀應(yīng)變重新分配,在晶粒取向差較大或者組織不均勻的地方產(chǎn)生應(yīng)力集中導(dǎo)致微裂紋形成,隨著循環(huán)加載的進(jìn)行,外界載荷為裂紋擴(kuò)展提供能量使微裂紋繼續(xù)擴(kuò)展形成失效裂紋?

雙態(tài)組織 TB17鈦合金的斷口形貌如圖 6 所示?可以看出,紅色圓圈標(biāo)記的位置為裂紋匯聚于亞表面的主源位置 (圖 6a),疲勞裂紋為單疲勞源且于試樣內(nèi)部萌生?靠近疲勞源區(qū)可見放射棱線和 “小刻面” 存在,遠(yuǎn)離源區(qū)可見弧形擴(kuò)展棱線?在疲勞應(yīng)力加載初期,靠近疲勞源區(qū)裂紋的擴(kuò)展速率較慢,疲勞裂紋在循環(huán)載荷的不斷反復(fù)作用下,疲勞斷口表面由于反復(fù)張開閉合而造成擠壓磨損,因此裂紋源區(qū)一般比較平整光滑 (圖 6b),疲勞裂紋沿著一系列具有不同高度的宏觀小平面向周圍輻射擴(kuò)展,形成以裂紋源為中心向四周輻射的放射線和臺(tái)階?隨著疲勞裂紋的持續(xù)擴(kuò)展,疲勞斷裂過程進(jìn)入了擴(kuò)展區(qū)域,表現(xiàn)為準(zhǔn)解理斷裂,并且存在大量不連續(xù)的疲勞條帶和二次裂紋 (圖 6c),同時(shí)在擴(kuò)展區(qū)也呈現(xiàn)了一些臺(tái)階狀特征,由于材料內(nèi)部顯微組織 (晶粒取向?晶界和第二相質(zhì)點(diǎn)等) 的差異,裂紋擴(kuò)展可能會(huì)由一個(gè)平面轉(zhuǎn)移至另一個(gè)平面,因此不同區(qū)域的疲勞條帶有時(shí)分布在高度不同?方向有別的平面上?最后斷口由擴(kuò)展區(qū)進(jìn)入瞬斷區(qū) (圖 6d),其表面由眾多相互連接的凹坑組成,形貌粗糙,表現(xiàn)為韌窩斷裂特征?

網(wǎng)籃組織 TB17鈦合金的斷口形貌如圖 7 所示?可以看出,與雙態(tài)組織相似,疲勞裂紋源均萌生于試樣內(nèi)部,且為單一疲勞源 (圖 7a),其宏觀斷口相對(duì)粗糙,斷口表面起伏較大,裂紋擴(kuò)展區(qū)和瞬斷區(qū)沒有明顯的界限,呈現(xiàn)逐漸過渡的特征,這與網(wǎng)籃組織具有優(yōu)異的斷裂韌度有關(guān),在裂紋擴(kuò)展過程中吸收了大量能量,從而難以形成瞬斷的特征?在疲勞應(yīng)力加載初期,同樣形成了以裂紋源為核心向四周輻射的放射線和臺(tái)階,形貌與雙態(tài)組織類似 (圖 7b)?

在裂紋擴(kuò)展區(qū) (圖 7c),其疲勞條帶要多于雙態(tài)組織,更加清晰密集,且二次裂紋數(shù)量更多,說明網(wǎng)籃組織的裂紋擴(kuò)展路徑更曲折,在擴(kuò)展時(shí)消耗的能量更多?疲勞條帶是疲勞裂紋擴(kuò)展區(qū)的典型微觀特征,是一系列基本上相互平行?略帶彎曲的波浪形條紋,這些條帶的長(zhǎng)度方向與局部裂紋擴(kuò)展的方向垂直,疲勞條帶的間距表示裂紋擴(kuò)展速率,間距越寬,擴(kuò)展速率越大?由于材料內(nèi)部晶粒取向?晶界等顯微組織的差異,導(dǎo)致疲勞裂紋擴(kuò)展的平面可能由一個(gè)明顯轉(zhuǎn)移到另一個(gè)平面,從而不同區(qū)域的疲勞條帶有時(shí)出現(xiàn)在高度不等?方向相異的平面上?理想狀態(tài)下的疲勞條帶的數(shù)目應(yīng)該與循環(huán)載荷數(shù)目相等,但由于裂紋閉合效應(yīng)等因素的影響,循環(huán)載荷數(shù)目遠(yuǎn)遠(yuǎn)大于微觀可見的疲勞條帶數(shù)目 [17-18]?網(wǎng)籃組織的瞬斷區(qū) (圖 7d) 呈現(xiàn)混合斷口的形貌特征,相對(duì)于雙態(tài)組織,其韌性韌窩特征更明顯,且存在少量的疲勞條帶?

TB17鈦合金片層組織的斷口形貌如圖 8 所示?可以看出,疲勞裂紋源均萌生于試樣表面,且為多疲勞源,紅色圓圈標(biāo)記的位置為裂紋匯聚于表面的主源位置 (圖 8a),其宏觀斷口相對(duì)粗糙,整個(gè)斷面可見大晶粒的原始形貌,這與片層組織具有粗大的 β 晶粒相符合,擴(kuò)展區(qū)面積與雙態(tài)組織相當(dāng)?與雙態(tài)組織和網(wǎng)籃組織不同,由于片層組織的源區(qū)位于試樣表面,因此其大量放射狀棱線以裂紋源為中心向試樣內(nèi)部延伸,且放射狀棱線更為整齊 (圖 8b)?在裂紋擴(kuò)展區(qū),其疲勞條帶斷面更為細(xì)膩,疲勞條帶破碎化,僅存在少量的二次裂紋 (圖 8c),瞬斷區(qū)形貌粗糙,斷口邊緣可見傾斜的剪切唇,表現(xiàn)為剪切韌窩斷裂特征 (圖 8d)?

3、結(jié)論

TB17鈦合金在雙態(tài)組織狀態(tài)下具有最好的強(qiáng)塑性匹配水平,網(wǎng)籃組織狀態(tài)下的強(qiáng)度和塑性略低于雙態(tài)組織,而片層組織由于存在粗大的 β 晶粒和連續(xù)網(wǎng)格狀晶界 α 相,獲得了最高的抗拉伸強(qiáng)度,但拉伸塑性下降明顯?

TB17鈦合金在 3 種組織狀態(tài)下均獲得了較高的高周疲勞強(qiáng)度,相比較而言,網(wǎng)籃組織的疲勞強(qiáng)度和疲勞比最高,雙態(tài)組織由于其疲勞壽命與應(yīng)力呈雙線性關(guān)系,疲勞性能并不穩(wěn)定,疲勞強(qiáng)度最低,而片層組織的疲勞比最低?

不同顯微組織的高周疲勞加載應(yīng)力處于低應(yīng)力狀態(tài)時(shí),疲勞裂紋傾向于試樣內(nèi)部?單源萌生,處于高應(yīng)力狀態(tài)時(shí),疲勞裂紋傾向于試樣表面?多源萌生?

不同顯微組織的高周疲勞斷口均由疲勞源區(qū),裂紋擴(kuò)展區(qū)和瞬斷區(qū)組成,且為滑移主導(dǎo)失效?網(wǎng)籃組織的疲勞擴(kuò)展區(qū)存在更多的二次裂紋,且疲勞條帶更為清晰密集,說明網(wǎng)籃組織的裂紋擴(kuò)展路徑更曲折,在擴(kuò)展時(shí)消耗的能量更多?

參考文獻(xiàn) References

[1] Zhu Zhishou (朱知壽), Wang Xinnan (王新南), Shang Guoqiang (商國強(qiáng)) et al. Journal of Aeronautical Materials (航空材料學(xué)報(bào))[J], 2016, 36 (3): 8

[2] Zhu Zhishou (朱知壽). Research and Development of New-brand Titanium Alloys of High Performance for Aeronautical Application (新型航空高性能鈦合金材料技術(shù)研究與發(fā)展)[M]. Beijing: Aviation Industry Press, 2013

[3] Shang Guoqiang (商國強(qiáng)), Zhu Zhishou (朱知壽), Chang Hui (常輝) et al. Chinese Journal of Rare Metals (稀有金屬)[J], 2011, 35 (2): 286

[4] Ahmed M, Savvakin D G, Ivasishin O M et al. Materials Science and Engineering A [J], 2014, 605 (6): 89

[5] Santhosh R, Geetha M, Rao M N. Transactions of the Indian Institute of Metals [J], 2017, 70 (7): 1682

[6] Luo Sihai, Nie Xiangfan, Zhou Liucheng, et al. Journal of Materials Engineering & Performance [J], 2018, 27 (3): 1467

[7] Zhong Liqiong (鐘麗瓊), Yan Zhen (嚴(yán) 振), Liang Yilong (梁益龍) et al. Rare Metal Materials and Engineering (稀有金屬材料與工程)[J], 2015, 44 (5): 1224

[8] Zhao Shaobian (趙少汴). Anti-fatigue Design Handbook (抗疲勞設(shè)計(jì)手冊(cè))[M]. Beijing: China Machine Press, 1994

[9] Tao Chunhu (陶春虎), Liu Qingquan (劉慶泉), Cao Chunxiao (曹春曉) et al. Failure and Prevention of Aeronautical Titanium Alloy (航空用鈦合金的失效與預(yù)防)[M]. Beijing: Defence Industry Press, 2002

[10] Fei Yue (費(fèi) 躍), Wang Xinnan (王新南), Shang Guoqiang (商國強(qiáng)) et al. Chinese Journal of Rare Metals (稀有金屬)[J], 2017, 41 (9): 1056

[11] Wang Zhe, Wang Xinnan, Zhu Zhishou. Journal of Alloys and Compounds [J], 2017, 692: 149

[12] Zhu Zhishou (朱知壽), Shang Guoqiang (商國強(qiáng)), Wang Xinnan (王新南) et al. Journal of Aeronautical Materials (航空材料學(xué)報(bào))[J], 2020, 40 (3): 6

[13] Zhang Hongling, Zhang Xiaoyong, Zhu Zhishou et al. Scripta Materialia [J], 2020, 177: 118

[14] Xin Yunpeng (信云鵬), Zhu Zhishou (朱知壽), Wang Xinnan (王新南) et al. Journal of Materials Engineering (材料工程)[J], 2022, 50 (10): 81

[15] Chen Chuanyao (陳傳堯). Fatigue and Fracture (疲勞與斷裂)[M]. Wuhan: Huazhong University of Science and Technology Press, 2002

[16] Tompson N, Wadsworth N J, Louat N. Philosophical Magazine [J], 1956 (1): 119

[17] Zhong Qunpeng (鐘群鵬), Zhao Zihua (趙子華). Fractography (斷口學(xué))[M]. Beijing: Higher Education Press, 2005

[18] Liang Xin (梁 欣). Fatigue Striation Segmentation of Metal Fracture Image Based on Multi-feature (基于多特征的金屬斷口圖像疲勞條帶分割)[D]. Nanchang: Nanchang Hangkong University, 2014

(注,原文標(biāo)題:顯微組織對(duì)TB17鈦合金高周疲勞性能的影響)

相關(guān)鏈接

- 2025-10-07 面向航空承力構(gòu)件應(yīng)用的TB17鈦合金熱處理工藝優(yōu)化——不同冷卻速率下固溶/固溶時(shí)效態(tài)的組織性能匹配規(guī)律、時(shí)效強(qiáng)化效應(yīng)及斷裂韌度最大化

- 2025-09-19 為高性能航空構(gòu)件賦能:TB17鈦合金β區(qū)熱加工窗口內(nèi)動(dòng)態(tài)再結(jié)晶機(jī)理與工藝優(yōu)化啟示

- 2024-05-15 顯微組織類型對(duì)TB17鈦合金棒力學(xué)性能的影響

- 2023-12-01 冷卻速率對(duì)航空航天用TB17鈦合金顯微組織和力學(xué)性能的影響