TA15合金是高鋁含量的近α型鈦合金(Ti-6A1-2Zr-1Mo-1V),同時(shí)又含有β穩(wěn)定元素Mo和V,所以兼具α型與α+β型鈦合金的優(yōu)點(diǎn),具有良好的綜合力學(xué)性能,如高強(qiáng)度、高韌性、良好的焊接性能、高溫性能與優(yōu)異的工藝性能等[1-2],可用于制造500℃以下長時(shí)間工作的航空航天部件和焊接承力零部件,如飛機(jī)隔框、壁板等,有廣闊的應(yīng)用前景且市場需求很大,由于航空合金板材對(duì)產(chǎn)品質(zhì)量及性能要求嚴(yán)格,生產(chǎn)技術(shù)難度大。

許多科技工作者研究了TA15合金的熱處理和變形行為,TA15合金的組織依賴于合金成分、變形量、變形速率、熱變形過程和熱處理等,而且冷卻速率會(huì)影響合金的α/β相組成和比例[3-4]。由于具有高鋁當(dāng)量和較高的強(qiáng)度,TA15合金的加工過程有較大難度。本研究使用了兩種工藝路線生產(chǎn)TA15合金板材,研究了不同厚度鈦板的性能和組織演變。

1、試驗(yàn)材料與方法

本研究將0級(jí)海綿鈦與中間合金混料均勻后壓制電極,使用真空自耗電弧爐(VAR)進(jìn)行3次熔煉,制備的鑄錠成分為Ti-6.32Al-1.23Mo-1.47V-1.91Zr0.11O(質(zhì)量分?jǐn)?shù),%)。TA15合金鑄錠進(jìn)行4火次鍛造,其中相變點(diǎn)以上鍛造2火(兩鐓兩拔,鍛造比1.6),相變點(diǎn)以下鍛造2火。采用金相法測試得到板坯β相變點(diǎn)為995~1000℃。使用OLYMPUSGX71金相顯微鏡和INSTRON5982電子試驗(yàn)機(jī)分別測試板材的組織與性能。

2、試驗(yàn)結(jié)果與討論

2.1TA15合金板的生產(chǎn)工藝設(shè)計(jì)

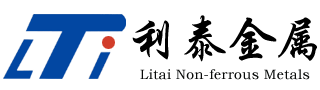

TA15合金鍛造后低倍組織為模糊晶,形成了雙態(tài)組織,由初生等軸α相+含片狀α相的轉(zhuǎn)變?chǔ)孪嘟M成,如圖1所示。TA15鈦合金板的生產(chǎn)工藝見表1。

為獲得較好的熱變形能力,一火軋制加熱溫度(990℃)接近β相區(qū),軋程變形量較大有利于破碎內(nèi)部組織。隨后的熱軋?jiān)讦?β相區(qū)進(jìn)行,促進(jìn)形成更細(xì)小均勻的組織,從而獲得良好性能。

表 1 TA15 鈦合金板的生產(chǎn)工藝

| 工 序 | 加熱溫度 /℃ | 軋制厚度 /mm | 備注 |

| 板 坯 | - | 130 | - |

| 一火軋制 | 990 | 18 | 86% 變形量 |

| 淬 火 | 1025 | - | 部分板淬火 |

| 二火軋制 | 960 | 8.5 | 換向軋,53% 變形量 |

| 三火軋制 | 950 | 4.5 | 47% 變形量 |

| 疊 軋 | 960 | 2 | 56% 變形量 |

| 冷 軋 | - | 1.5、1.2 | 冷軋前退火 |

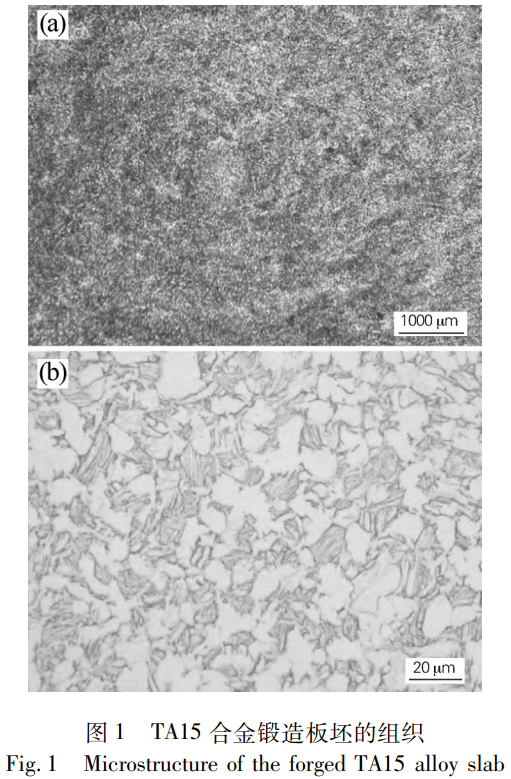

TA15合金為中高強(qiáng)度鈦合金,塑性低于TC4合金,在一火開坯軋制時(shí),表面容易產(chǎn)生嚴(yán)重裂紋,造成材料修磨損耗增加,使得料率降低、生產(chǎn)成本增加。在TA15合金板坯上復(fù)合1mm純鈦層,利用純鈦塑性變形能力強(qiáng)的特點(diǎn)隔離TA15合金與軋輥和周圍冷環(huán)境相互作用,可有效改善一火開坯軋制過程中裂紋缺陷,并有效抑制表面溫降,進(jìn)而減少表面裂紋、減少后續(xù)修磨量及材料損耗,達(dá)到降低生產(chǎn)成本的目的。

圖2是一火軋制后TA15鈦合金板外觀和微觀組織。如圖2(a)所示,TA15合金板坯一火軋制后,包覆后的表面整體上裂紋很少,但側(cè)面和表面邊部有較多明顯的小裂紋,這是由于側(cè)面沒有包覆、軋制減薄展寬后生成裂紋并顯露在表面,后續(xù)通過打磨拋光可去除。熱軋產(chǎn)生了形變和部分再結(jié)晶,鈦板的微觀組織以片狀和初生α相為主,還有部分條狀和晶界α相及轉(zhuǎn)變?chǔ)孪?見圖2(b))。

軋制生產(chǎn)一火TA15鈦合金板后,實(shí)施淬火和不淬火兩種工藝,生產(chǎn)更薄的鈦板,兩種工藝制備的鈦板力學(xué)性能見表2和表3。

表 2 未淬火制備的 TA15 鈦合金板力學(xué)性能

| 生產(chǎn)工序 | 狀 態(tài) | Rm/MPa | Rp0.2/MPa | A/% |

| 一火板 | 熱軋態(tài) | 1073,1096 | 1004,1024 | 14.0,15.5 |

| 二火板 | 熱軋態(tài) | 1224,1226 | 1076,1080 | 9.5,11.0 |

| 三火板 | 熱軋態(tài) | 1222,1232 | 1064,1081 | 9.0,10.0 |

| 疊軋板 | 熱軋態(tài) | 1180 | 1030 | 9.5 |

| 1.5 mm 板 | 820 ℃退火態(tài) | 1035,1040 | 992,995 | 17.0,16.0 |

表 3 淬火后制備的 TA15 鈦合金板力學(xué)性能

| 生產(chǎn)工序 | 狀 態(tài) | Rm/MPa | Rp0.2/MPa | A/% |

| 一火板淬火 | 1025 ℃淬火態(tài) | 1129,1131 | 930,947 | 7.0,5.0 |

| 二火板 | 熱軋態(tài) | 1143,1146 | 984,990 | 6.5,8.0 |

| 三火板 | 熱軋態(tài) | 1167,1172 | 999,1001 | 6.0,6.0 |

| 疊軋板 | 熱軋態(tài) | 1157,1166 | 1009,1012 | 11.0,10.0 |

| 疊軋板 | 850 ℃退火態(tài) | 1052,1056 | 1004,1008 | 15.0,14.5 |

| 1.5 mm 板 | 820 ℃退火態(tài) | 987,991 | 926,929 | 21.0,19.5 |

| 1.2 mm 板 | 820 ℃退火態(tài) | 994,1002 | 932,948 | 20.0,19.0 |

2.2未淬火制備TA15合金板的組織

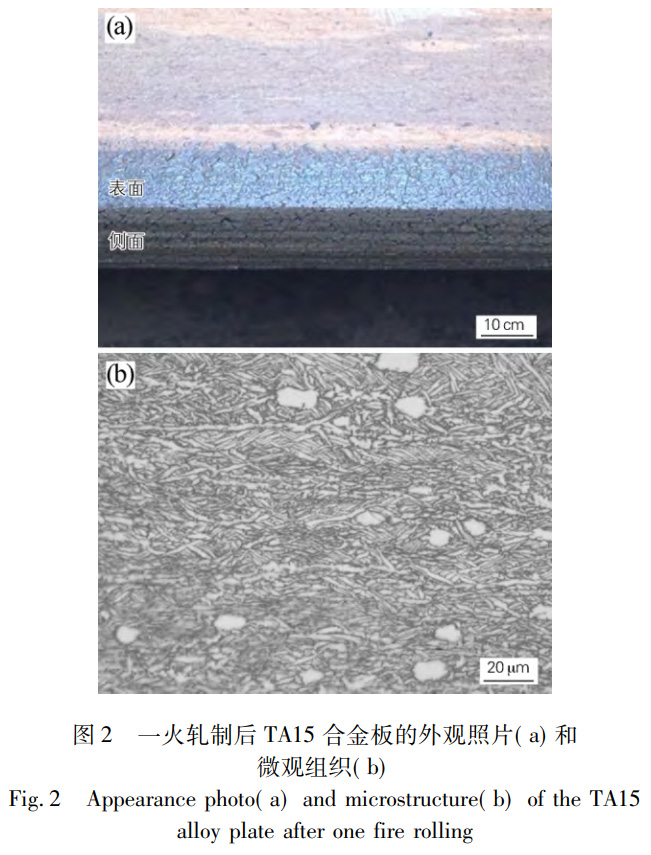

對(duì)一火軋制的TA15合金板,換向后進(jìn)行二火軋制、隨后進(jìn)行三火軋制,其微觀組織見圖3。二火和三火軋制過程中雖然有動(dòng)態(tài)再結(jié)晶發(fā)生,但仍以明顯的變形組織為主,微觀形貌均為長條和初生等軸α相+含片狀α的轉(zhuǎn)變?chǔ)孪啵疖堉频睦鄯e變形量更大,初生α相更少、形變更明顯(見圖3)。

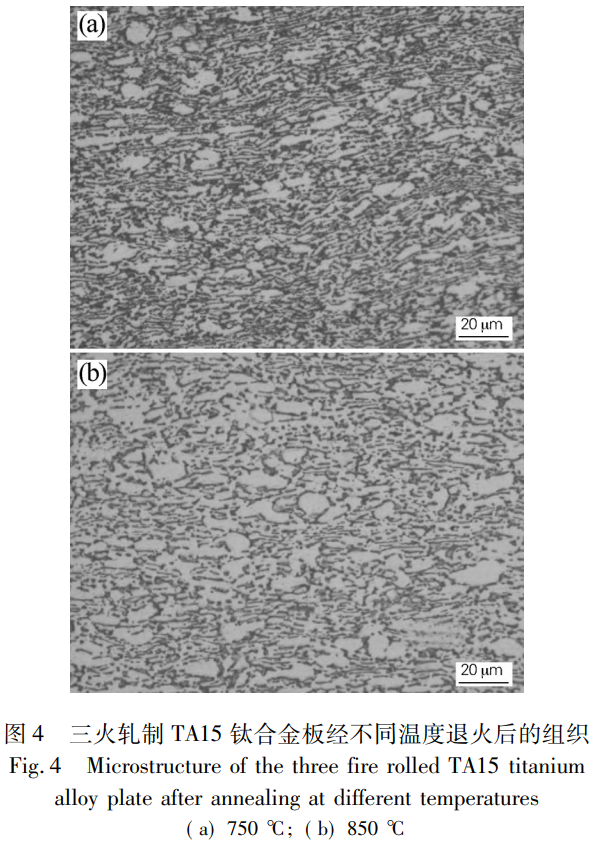

從表2可見,二火板和三火板的性能差異很小,相比一火鈦板,二火和三火鈦板屈服強(qiáng)度增加50~70MPa、抗拉強(qiáng)度增加130~150MPa,伸長率有所降低。750~850℃退火后,三火軋制鈦板均由等軸和長條α相+轉(zhuǎn)變?chǔ)孪嘟M成,如圖4所示。但隨著退火溫度升高,不僅發(fā)生了再結(jié)晶,相成分和比例也發(fā)生變化。退火溫度升高后,α晶粒逐漸長大,750℃退火后α晶粒較小,850℃退火后的晶粒更粗大一些,等軸α相含量增加而β相含量減少。等軸晶粒的增多使材料的延伸率提高[1],塑性得到改善。

對(duì)三火軋制鈦板進(jìn)行750~850℃退火后(保溫1h)測試力學(xué)性能,結(jié)果見表4。由表4可知,750℃退火后鈦板強(qiáng)度最高,隨著退火溫度升高,鈦板強(qiáng)度降低。低溫下屈強(qiáng)比較高,而850℃退火后的屈強(qiáng)比最低。3個(gè)退火溫度下的伸長率差異較小。

表 4 三火軋制 TA15 鈦合金板經(jīng)不同溫度退火后的力學(xué)性能

| 溫度 /℃ | Rm/MPa | Rp0.2/MPa | A/% |

| 750 | 1114 | 1040 | 14.5 |

| 800 | 1081 | 1021 | 15.0 |

| 850 | 1060 | 970 | 14.0 |

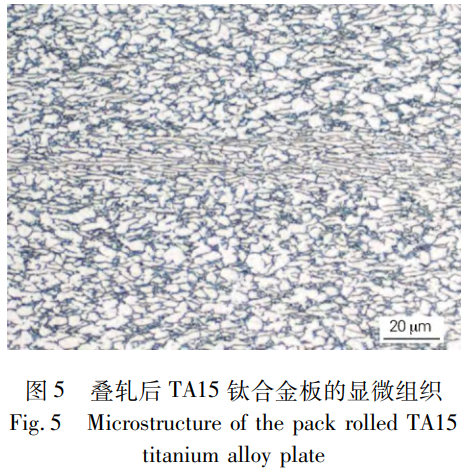

疊軋是將兩塊或多塊鈦板疊在一起進(jìn)行熱軋(960℃加熱),主要用于薄板的生產(chǎn),可減少軋程、提高生產(chǎn)效率。三火TA15合金板疊軋后的組織(見圖5)包括拉長/等軸α相+晶間β相和轉(zhuǎn)變?chǔ)孪啵B軋過程中鈦板發(fā)生了動(dòng)態(tài)再結(jié)晶,形成了等軸晶粒。

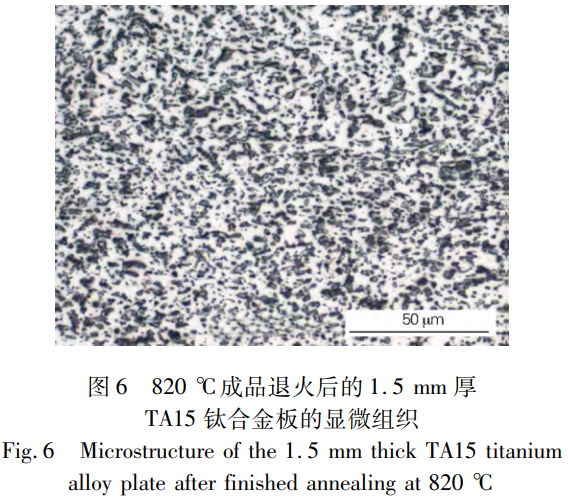

TA15鈦合金疊軋板進(jìn)行850℃退火,然后冷軋為厚1.5mm的薄板,再成品退火(820℃)后的微觀組織如圖6所示,由等軸狀α相、晶間轉(zhuǎn)變?chǔ)孪嗪蜕倭康那驙瞀孪嘟M成,組織細(xì)小均勻,原始β晶粒破碎充分,無連續(xù)、平直晶界α相。

成品退火處理后1.5mm厚TA15合金板的伸長率明顯提高,強(qiáng)度比熱軋態(tài)有明顯降低,強(qiáng)韌性匹配較好(見表2)。

2.3淬火處理對(duì)TA15合金板組織的影響

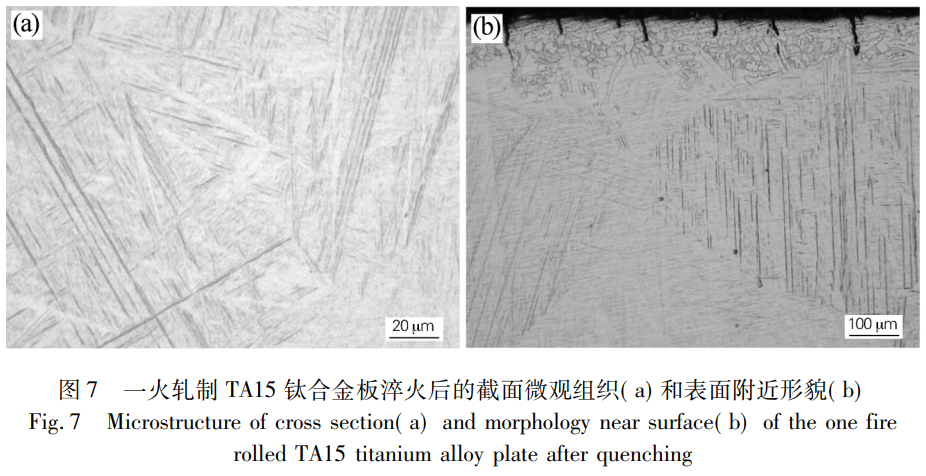

將一火軋制后的TA15合金板固溶處理后進(jìn)行淬火,圖7是淬火處理后的截面組織和表面附近形貌。淬火后的TA15合金板組織為針狀馬氏體(見圖7(a)),由于高溫固溶處理,晶粒顯著粗化到300~500μm。鈦板表面有氧化層和污染層,平均深度約0.14mm,從截面組織可以看到鈦板表層有部分裂紋且為等軸細(xì)晶粒(見圖7(b)),這可能是由淬火應(yīng)變引起的。對(duì)比表2和表3可知,淬火后鈦板抗拉強(qiáng)度升高了33~60MPa,屈服強(qiáng)度降低了74~94MPa,淬火處理提高了抗拉強(qiáng)度,同時(shí)伸長率明顯降低,且固溶淬火消除了變形組織,發(fā)生了再結(jié)晶軟化,合金的屈服強(qiáng)度和屈強(qiáng)比明顯降低。

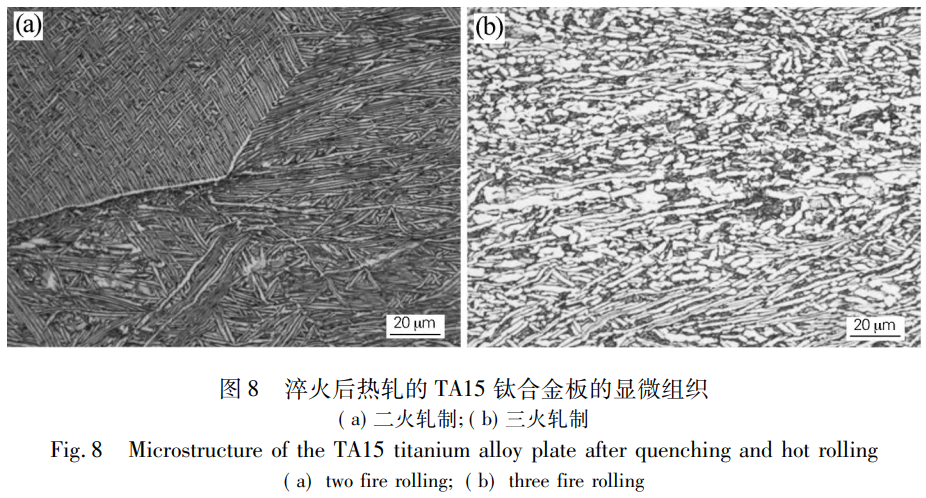

將淬火后的鈦板打磨拋光去除表面污染層和缺陷層,然后進(jìn)行二火換向軋制,隨后進(jìn)行三火軋制,組織形貌見圖8。二火熱軋形成網(wǎng)籃組織,包括片狀α相+晶界α相+晶間轉(zhuǎn)變?chǔ)孪?見圖8(a))。繼續(xù)進(jìn)行三火熱軋,組織如圖8(b)所示,形成片層和長條狀α相+等軸α相+含α相的轉(zhuǎn)變?chǔ)孪嘟M織,片層狀組織減少,短棒狀和集束狀α相增多,有少量等軸α相形成,多次熱軋后組織明顯改善。

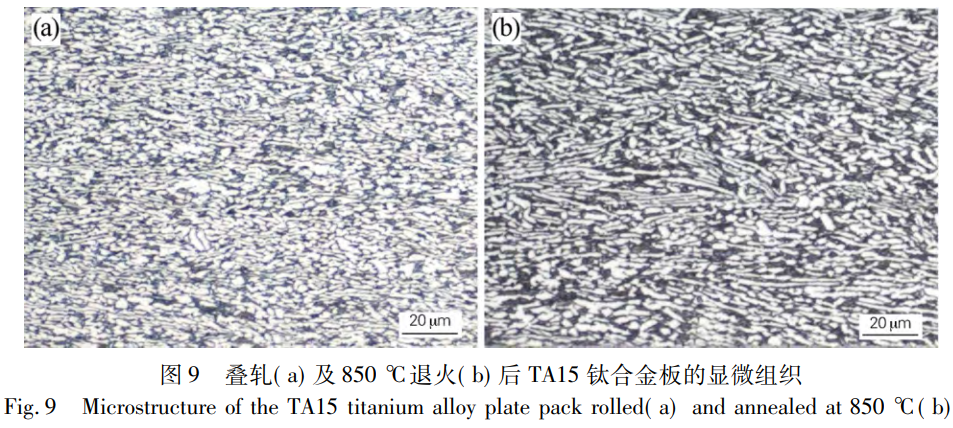

將三火熱軋的TA15合金板疊軋為2.5mm板材,微觀組織(見圖9(a))為等軸和拉長α相+晶間β相+含點(diǎn)狀α相的轉(zhuǎn)變?chǔ)孪唷/B軋后進(jìn)行850℃退火,等軸和短棒狀α相及轉(zhuǎn)變?chǔ)孪嘣龆啵妶D9(b)。

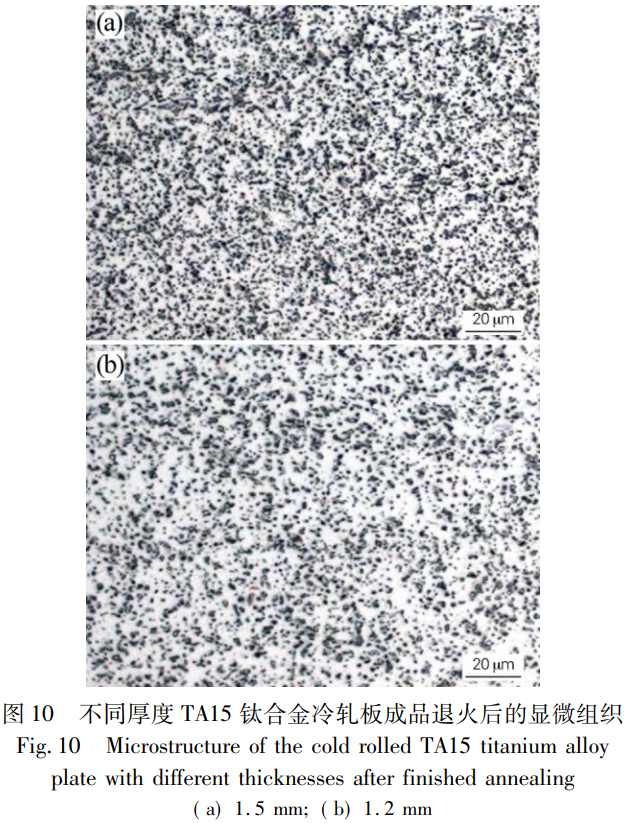

將疊軋后的TA15合金板繼續(xù)冷軋制備厚1.5mm和1.2mm板材,冷軋前對(duì)鈦板進(jìn)行退火處理(850℃退火),冷軋后進(jìn)行成品退火(820℃)和酸洗處理。圖10是成品退火后1.5mm和1.2mm厚TA15鈦合金板的組織形貌,由等軸α相+晶間球狀β相組成,β相的球化效果較好,由于冷軋變形量更大,1.2mm厚板材的β相球化效果更好。

2.4分析和討論

TA15合金中元素含量高、強(qiáng)度較高而塑性較低,需要適宜的工藝參數(shù)匹配才能高效制備良好的產(chǎn)品。淬火與不淬火對(duì)成品板的性能和組織影響明顯,未淬火鈦板多次熱軋后對(duì)組織的破碎不充分,除了長條狀組織外,仍有一些初生等軸α相存在,經(jīng)過疊軋和冷軋生產(chǎn)的1.5mm厚TA15合金板成品,雖然組織已經(jīng)破碎和再結(jié)晶細(xì)化,但存在較多的不規(guī)則α相和轉(zhuǎn)變?chǔ)孪嗑Я#虼藦?qiáng)度較高、塑性稍低。

β相區(qū)淬火處理主要是通過在β相變點(diǎn)以上10~40℃熱處理,然后再進(jìn)行水淬快速冷卻,得到粗大針狀馬氏體組織,在后續(xù)加工和熱處理過程中發(fā)生破碎、原子擴(kuò)散和再結(jié)晶等,能得到細(xì)小均勻的β相球化組織。TA15鈦合金板材淬火后形成基體為粗大晶粒的針狀組織,熱軋?jiān)斐傻男巫兒蛣?dòng)態(tài)再結(jié)晶使組織明顯細(xì)化,組織形態(tài)為片層/長條/等軸狀α相和轉(zhuǎn)變?chǔ)孪嘟M織,而經(jīng)過冷軋及成品退火后,組織形態(tài)以細(xì)小的等軸α相和球狀β相為主,β相球化效果好。粗大晶粒的TA15合金變形過程中應(yīng)適當(dāng)提高變形溫度、降低應(yīng)變速率,否則會(huì)造成變形局域化或微區(qū)缺陷[5],不同的變形量和變形參數(shù)會(huì)影響淬火后鈦板的性能。

相應(yīng)地,淬火態(tài)鈦板的屈服強(qiáng)度明顯降低,隨后生產(chǎn)的板材比同樣條件下未淬火的板材強(qiáng)度更低些,冷軋后的成品鈦板強(qiáng)度稍低但塑性更好。比較而言,淬火后的鈦板在隨后的變形中組織充分破碎和再結(jié)晶,形成了大量細(xì)小球化β相,合金的塑性更好、強(qiáng)度稍低些,強(qiáng)韌性匹配良好。表5是兩種工藝制備的1.5mm厚TA15合金成品板(820℃退火后空冷)在500℃的高溫力學(xué)性能對(duì)比,淬火后制備的鈦板抗拉強(qiáng)度和屈服強(qiáng)度稍低,伸長率更高。另外,在500℃進(jìn)行了470MPa/50h持久性能測試,兩種工藝制備的鈦板均未發(fā)現(xiàn)裂紋。

表 5 TA15 鈦合金成品板的 500 ℃力學(xué)性能

| 工藝 | Rm/MPa | Rp0.2/MPa | A/% |

| 未淬火制備 1.5 mm 板 | 719,726 | 592,601 | 17.0,16.0 |

| 淬火制備 1.5 mm 板 | 701,704 | 562,578 | 22.5,21.0 |

3、結(jié)論

1)在α+β相區(qū)多次熱軋的TA15鈦合金板由長條變形和初生等軸α相+轉(zhuǎn)變?chǔ)孪嘟M成,冷軋并成品退火后1.5mm的薄板由等軸狀α相和轉(zhuǎn)變?chǔ)孪嘟M成(少量為球狀β相),強(qiáng)度在1035MPa以上,伸長率在16.0%以上。

2)TA15合金一火軋制后淬火有利于制備強(qiáng)韌性匹配更好的薄板。TA15合金淬火后形成針狀馬氏體組織,隨后在α+β相區(qū)熱軋的板材產(chǎn)生顯著的組織細(xì)化和再結(jié)晶,冷軋并成品退火制備的1.5mm與1.2mm薄板組織由細(xì)小等軸α相和球化β相組成。相比未淬火,經(jīng)淬火處理的成品鈦板強(qiáng)度稍低、塑性更高,強(qiáng)韌性匹配更好。

參考文獻(xiàn):

[1]楊 光,吳懷遠(yuǎn),任宇航,等. 成形方式與方向?qū)?TA15 鈦合金顯微組織及超聲參量的影響[J]. 稀有金屬材料與工程,2021,50( 5) : 1760-1766.

Yang Guang,Wu Huaiyuan,Ren Yuhang,et al. Effect of forming method and direction on microstructure and ultrasonic parameters of TA15 titanium alloy[J]. Rare Metal Materials and Engineering,2021,50( 5) : 1760-1766.

[2]薛克敏,郭威威,時(shí)迎賓,等. TA15 鈦合金多向鍛壓組織和拉伸性能研究[J]. 稀有金屬材料與工程,2019,48( 10) : 3340-3345.

Xue Kemin,Guo Weiwei,Shi Yingbin,et al. Microstructure and tensile properties of multi-directional forging of TA15 titanium alloy[J].Rare Metal Materials and Engineering,2019,48( 10) : 3340-3345.

[3]Zhu Shuai,Yang He,Guo Lianggang,et al. Effect of cooling rate on microstructure evolution during α/β heat treatment of TA15 titanium alloy[J]. Materials Characterization,2012,70: 101-110.

[4]張啟飛,金 淼,王皓宇,等. TA15 鈦合金兩相區(qū)熱變形過程中α→β動(dòng)態(tài)相變行為及熱力學(xué)評(píng)價(jià)[J]. 中國有色金屬學(xué)報(bào),2022,32( 11) : 3331-3340.

Zhang Qifei, Jin Miao, Wang Haoyu, et al. Behavior and thermodynamic evaluation of α → β dynamic transformation in TA15 titanium alloy during hot deformation in two-phase regions[J]. The Chinese Journal of Nonferrous Metals,2022,32( 11) : 3331-3340.

[5]楊克娜,徐 勇,董顯娟,等. TA15 鈦合金魏氏組織變形局域化行為研究[J]. 特種鑄造及有色技術(shù),2018,38( 11) : 1174-1178.

Yang Kena,Xu Yong,Dong Xianjuan,et al. Deformation localization of TA15 titanium alloy with Widmanstatten microstructure[J]. Special Casting and Nonferrous Alloys,2018,38( 11) : 1174-1178.

[6]尹艷超,于冰冰. 650 ℃ 時(shí)效對(duì) TA31 鈦合金組織與性能的影響[J]. 材料開發(fā)與應(yīng)用,2020,35( 3) : 32-37,61.

Yin Yanchao, Yu Bingbing. Effect of low-temperature aging on microstructure and performance of TA31 titanium alloy [J]. Development and Application of Materials,2020,35( 3) : 32-37,61.

(注,原文標(biāo)題:不同工藝制備TA15合金板材的組織與性能)

無相關(guān)信息